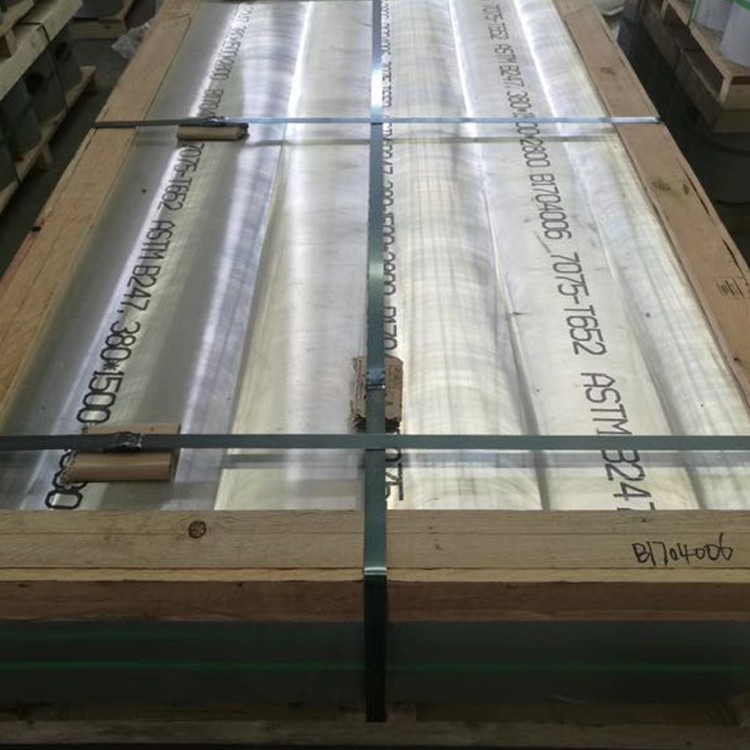

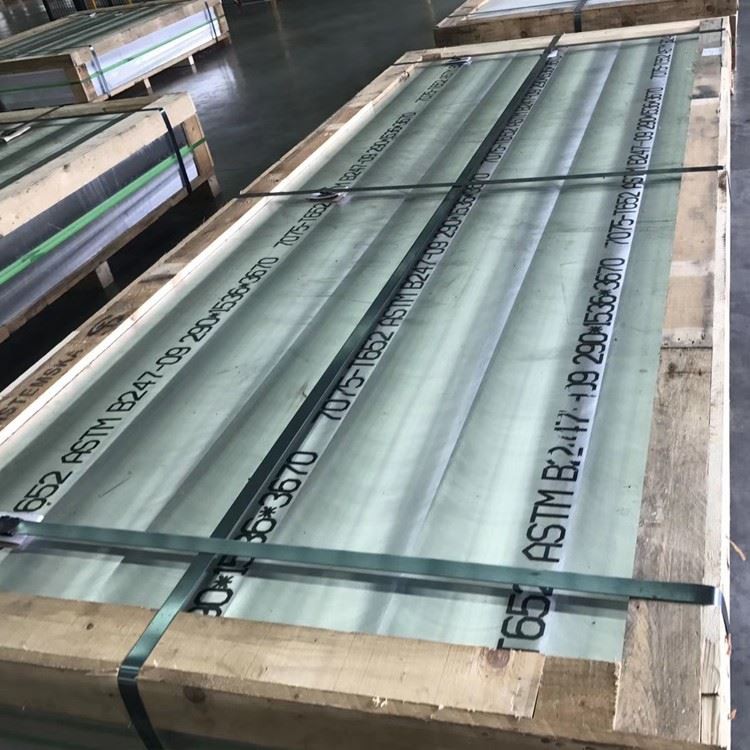

7075 Ultra-dicker Luft- und Raumfahrt Aluminium-Schmiedenplatte

7075 Ultra-dicke Luftfahrt-Aluminium-Schmiedenplatte ist ein leistungsstarkes Aluminium-Legierungsmaterial, das für seine hohe Festigkeit, hohe Härte, hervorragende Verschleißfestigkeit und Korrosionsbeständigkeit bekannt ist. Es wird in wichtigen Feldern wie Luftfahrt, Luft- und Raumfahrt, Schimmelpilzverarbeitung und mechanischen Geräten häufig verwendet.

1. Materialzusammensetzung und Herstellungsprozess

7075 Aluminiumlegierung (AMS 4045, ASTM B247) stellt ein erstklassiges Luft- und Raumfahrtmaterial dar, das für kritische Flugzeugstrukturkomponenten optimiert ist. Die ultra-dicker geschmiedete Plattenvariante bietet durch spezielle Verarbeitung eine außergewöhnliche Leistung von Kraft-Gewicht:

Primärlegierungselemente:

Zink (Zn): 5. 1-6. 1% (primäres Stärkungselement)

Magnesium (mg): 2. 1-2. 9% (Niederschlagshärtung)

Copper (Cu): 1. 2-2. 0% (Stärkeverbesserung)

Chromium (Cr): 0. 18-0. 28% (Korrosionswiderstand)

Grundmaterial:

Aluminium (Al): größer oder gleich 87,1% (Gleichgewicht)

Kontrollierte Verunreinigungen:

Eisen (Fe): weniger oder gleich 0. 50% max

Silizium (si): weniger als oder gleich 0. 40% max

Mangan (Mn): weniger als oder gleich 0. 30% max

Titan (ti): weniger als oder gleich 0. 20% max

Ultra-dicker Schmiedenprozess:

Premium -Ingot -Produktion:

Vakuumgekoppelte primäres Aluminium

Dreifachfiltration durch Keramikfilter

Direct Chill (DC) Guss mit kontrollierter Kühlung

Homogenisierungsbehandlung:

460-480 Grad für 24-48 Stunden (dickabhängig)

Computergesteuerte thermische Profile

Oberflächenkonditionierung:

Skalping mindestens 12 mm pro Oberfläche

Ultraschalluntersuchung auf interne Qualität

Multidirektionales Schmieden:

Anfangsaufschlüsselung: 410-430 Grad

Endgültiges Schmieden: 360-380 Grad

Verformungsverhältnis: 4: 1 Minimum

Multidirektionales Arbeiten für optimale Isotropie

Lösungswärmebehandlung:

465-480 Grad für dickspezifische Dauer

Computerüberwachte Temperaturgleichmäßigkeit

Quenching:

Polymerlöschmittel mit kontrollierter Konzentration

Agitationsrate: 3-5 m\/s Minimum

Core cooling rate: >50 Grad \/Sek. Minimum

Kontrollierte Dehnung:

1. 5-3. 0% Dauerverformung

Künstliches Alterung:

T651\/T7351 Tempern: Mehrstufiger Alterungszyklus

Temperaturregelung: ± 2 Grad maximale Abweichung

Die gesamte Verarbeitung hält die vollständige Rückverfolgbarkeit bei der digitalen Überwachung während der gesamten Herstellung.

2. Mechanische Eigenschaften von ultra-dicker 7075 geschmiedeter Platte

|

Eigentum |

Minimum (T651) |

Typisch (T651) |

Teststandard |

|

Ultimative Zugfestigkeit |

530 MPa |

565-590 MPA |

ASTM E8\/E8M |

|

Ertragsstärke (0. 2%) |

455 MPa |

495-520 MPA |

ASTM E8\/E8M |

|

Dehnung (2 Zoll) |

7% |

9-12% |

ASTM E8\/E8M |

|

Frakturschärfe (K₁C) |

26 MPA√m |

28-31 mpa√m |

ASTM E399 |

|

Scherfestigkeit |

330 MPa |

340-360 MPA |

ASTM B769 |

|

Lagerstärke (e\/d {{0}}. 0) |

785 MPa |

800-850 MPA |

ASTM E238 |

|

Ermüdungsstärke (10⁷) |

160 MPa |

170-190 MPA |

ASTM E466 |

|

Härte (Brinell) |

140 Hb |

145-155 Hb |

ASTM E10 |

Durch-Dicke-Leistung:

Eigenschaftsvariation<8% between surface and core (up to 250mm thickness)

Richtungsverhältnis (l: lt: st): 1. 00: 0. 95: 0. 85 für die Zugfestigkeit

Härtevariation von Core-to-Oberflächen-Variation: weniger als oder gleich 10 HB Maximum

3.. Mikrostrukturingenieurwesen für ultralische Abschnitte

Kritische Verarbeitungsparameter:

Getreidestrukturkontrolle:

Nicht einkristallisierte, faserige Getreidemorphologie

CR-Dispersoid-Stiftung der Korngrenzen

Speziales Wärmeprofil für dicke Abschnitte

Niederschlagstechnik:

Mgzn₂ (η\/η ') Niederschlagsgröße: 5-15 nm

Al₂cumg (S-Phase) Verteilung

Al₇cu₂fe intermetallische Kontrolle

Optimierung der Quench Rate:

Polymerkonzentration: 12-18%

Agitationssystem: Multidirektionaler Hochgeschwindigkeitsfluss

Mindestkühlungsrate in der Mitte: 55 Grad \/Sek.

Mikrostruktureigenschaften:

Korngröße: ASTM 8-10 (15-30 μm)

Getreide Seitenverhältnis: 3: 1 bis 5: 1 (l: st)

Umkristallisierte Lautstärkerebrechung:<15% maximum

Precipitate Density: >10¹⁷\/cm³

Einschlussbewertung: weniger als oder gleich 0. 3 pro ASTM E45

4. Dimensionale Spezifikationen und Toleranzen

|

Parameter |

Standardbereich |

Luft- und Raumfahrttoleranz |

Kommerzielle Toleranz |

|

Dicke |

100-300 mm |

± {{0}}. 8mm oder ± 0,5%* |

± 1,5 mm oder ± 1. 0%* |

|

Breite |

1000-2500 mm |

± 3 mm |

± 6 mm |

|

Länge |

2000-8000 mm |

± 5 mm |

± 12 mm |

|

Ebenheit |

N/A |

0. 1% der Länge |

0. 3% der Länge |

|

Parallelität |

N/A |

0. 2% der Dicke |

0. 5% der Dicke |

|

Oberflächenrauheit |

N/A |

3,2 μm Ra max |

6,3 μm Ra max |

*Was auch immer größer ist

Ultra-dicke spezifische Parameter:

Dichte: 2,81 g\/cm³ (± 0. 02)

Gewichtsformel: Dicke (mm) × Breite (m) × Länge (m) × 2. 81=Gewicht (kg)

Bearbeitungszulage: Empfehlen Sie 15 mm pro Seite für kritische Abmessungen

Ultraschalltests: 100% volumetrische Inspektion per AMS-STD -2154 Klasse A

5. Wärmebehandlung und Temperaturoptionen

|

Temperaturbezeichnung |

Prozessdetails |

Optimierte Eigenschaften |

Zielanwendungen |

|

T651 |

Lösungswärme behandelt, gestreckt (1. 5-3%), künstlich gealtert |

Maximale Stärke |

Primärflugzeugstrukturen |

|

T7351 |

Lösungswärme behandelt, gedehnt, übertroffen |

Verbesserter SCC -Widerstand, bessere Zähigkeit |

Kritische Luft- und Raumfahrtkomponenten |

|

T7651 |

Lösungswärme behandelt, gedehnt, speziell übersagt |

Ausgewogene Festigkeit und SCC -Widerstand |

Flügelstrukturen |

Wärmebehandlungsparameter:

Lösungswärmebehandlung:

Temperatur: 465-480 Grad

Zeit: 1 Stunde pro 25 mm Dicke (minimal)

Quench -Verzögerung:<12 seconds maximum

Künstliches Alterung:

T651: 120 Grad für 24 Stunden

T7351: 115 Grad für 6-8 Stunden + 175 Grad für 8-16 Stunden

Temperaturtoleranz: ± 2 Grad

6. Überlegungen zur Bearbeitung und Herstellung

|

Betrieb |

Werkzeugmaterial |

Empfohlene Parameter |

Überlegungen für ultra-dicker Teller |

|

Rauen |

Carbid |

Vc =300-600 m\/min, fz =0. 1-0. 3 mm |

Ablaufansatz, progressive Tiefe |

|

Fertig |

PCD\/CBN -Einsätze |

Vc =600-1200 m\/min |

Lichtschnitte, hohe Oberflächengeschwindigkeit |

|

Tiefes Lochbohren |

Carbid-Kühlmittelgefütterung |

Vc =60-120 m\/min, fn =0. 1-0. 3 mm\/rev |

Peck -Bohrung unerlässlich |

|

Gesichtsfräsen |

PCD\/Carbid |

Vc =500-1000 m\/min |

Positive Rake -Geometrie |

Herstellung Best Practices:

Schneidflüssigkeiten: wasserlösliches Kühlmittel mit pH 8. 5-9. 5

CHIP-Management: Hochdruckkühlmittel für die Evakuierung

Leuchten: Verteilte Klemmung, um die Verzerrung zu minimieren

Schneidenstrategie: Aufklettern

Residual Stress Management: Raute Maschine, Stresslinderung, Finish -Maschine

7. Korrosionsbeständigkeits- und Schutzsysteme

|

Umwelttyp |

Widerstandsbewertung |

Schutzmethode |

Service -Lebenserwartung |

|

Industrielle Atmosphäre |

Mäßig |

Anodizing + Primer\/Topcoat |

8-12 Jahre mit Wartung |

|

Meeresumgebung |

Schlechter Fair |

Anodizing + verchromter Primer + Topcoat |

5-8 Jahre mit Wartung |

|

Stresskorrosion |

Gut (T7 Temperien) |

Übergasse + Oberflächenkomprimierung |

Signifikante Verbesserung gegenüber T6 |

|

Peeling |

Gut (T7 Temperien) |

Richtige Wärmebehandlung |

Exco -Bewertung von EA oder besser |

Oberflächenbehandlungsoptionen:

Anodisierung:

Typ II (Schwefel): 10-25 μm

Typ III (hart): 25-75 μm

Chrom: 2-8 μm für maximale Ermüdungsleistung

Umbaubeschichtungen:

Chromat pro mil-dtl -5541 Klasse 1A

TRIVALEPT CHROMIUM -Vorbehandlung

Lacksysteme:

High-Solids-Epoxy-Primer

Polyurethan Topcoat

Mechanische Oberflächenverstärkung:

Shot Peening (0. 008-0. 012a Intensität)

Laserschock an sich

8. Physikalische Eigenschaften für das technische Design

|

Eigentum |

Wert |

Design Bedeutung |

|

Dichte |

2,81 g\/cm³ |

Gewichtsberechnungen für Flugzeugstrukturen |

|

Schmelzbereich |

477-635 Grad |

Schweiß-\/Wärmebehandlung Einschränkungen |

|

Wärmeleitfähigkeit |

130-150 W/m·K |

Wärmeabteilung in Hochlastkomponenten |

|

Elektrische Leitfähigkeit |

33-40% iACs |

EMI -Schildanwendungen |

|

Spezifische Wärme |

960 J\/kg · k |

Wärmemassenberechnungen |

|

Wärmeausdehnung (CTE) |

23.4 ×10⁻⁶/K |

Vorhersagen des thermischen Spannungsvorhersagens |

|

Young's Modul |

71,7 GPA |

Strukturelle Steifheit im Flugzeugzelle Design |

|

Poissons Verhältnis |

0.33 |

Kritisch für die FEA -Modellierung |

Besondere Überlegungen für ultralische Abschnitte:

Restspannungsverteilung: Durch die Dicke-Mapping erforderlich

Thermische Trägheit: langsame Reaktion auf Temperaturänderungen

Tiefe Härtbarkeit: Konsistente Eigenschaften durch Abschnitt

9. Qualitätssicherungs- und Testprotokolle

Obligatorisches Inspektionsregime:

Chemische Zusammensetzung:

Optische Emissionsspektroskopie

Überprüfung aller wichtigen Elemente und Verunreinigungen

Mechanische Tests:

Vollzugtest (L, LT, ST Richtungen)

K₁C -Fraktur -Zähigkeitstests

Härteumfrage (mindestens 25 mm Gitter)

Nicht-zerstörerische Tests:

Ultraschalluntersuchung gemäß AMS-STD -2154 Klasse a

Durchdringungsuntersuchung kritischer Oberflächen

Mikrostrukturanalyse:

Korngröße und Morphologie

Einschlussbewertung pro ASTM E45

Zertifizierungsdokumentation:

Materialtestbericht (mtr) pro en 10204 3. 1\/3.2

Chemische Analysezertifizierung

Mechanische Eigenschaften Zertifizierung

Wärmebehandlungsdiagrammaufzeichnungen

NDT -Berichte mit Akzeptanzkriterien

10. Anwendungen und Leistungsvorteile

Primäre Luft- und Raumfahrtanwendungen:

Schottstrukturen

Flügelsparen und Tragweitstrukturen

Fahrradkomponenten

Rumpfrahmen und Länger

Dicke Abschnitt strukturelle Mitglieder

Oberflügelhaut

Hochlastarmaturen

Leistungsvorteile für ultralische Abschnitte:

Gleichmäßige Eigenschaften während der gesamten Dicke

Überlegene Schadenstoleranz

Verbesserte Stresskorrosionsresistenz in T7 -Gemüter

Verbesserte Stärke durch die Dicke

Überlegene Bearbeitbarkeit in dicken Abschnitten

Konsistente Qualität durch strenge Verarbeitungskontrollen

Beliebte label: 7075 Ultra-dicke Luft- und Raumfahrt Aluminium-Schmiedenplatte, China 7075 Ultra-dicke Luft- und Raumfahrt Aluminium-Schmiedplattenhersteller, Lieferanten, Fabrik, Aluminium -Schmiedenplatte mit 6061 Legierung, Verschiedene Aluminium-Schmiedplatte mit unterschiedlichem Aluminium

Anfrage senden