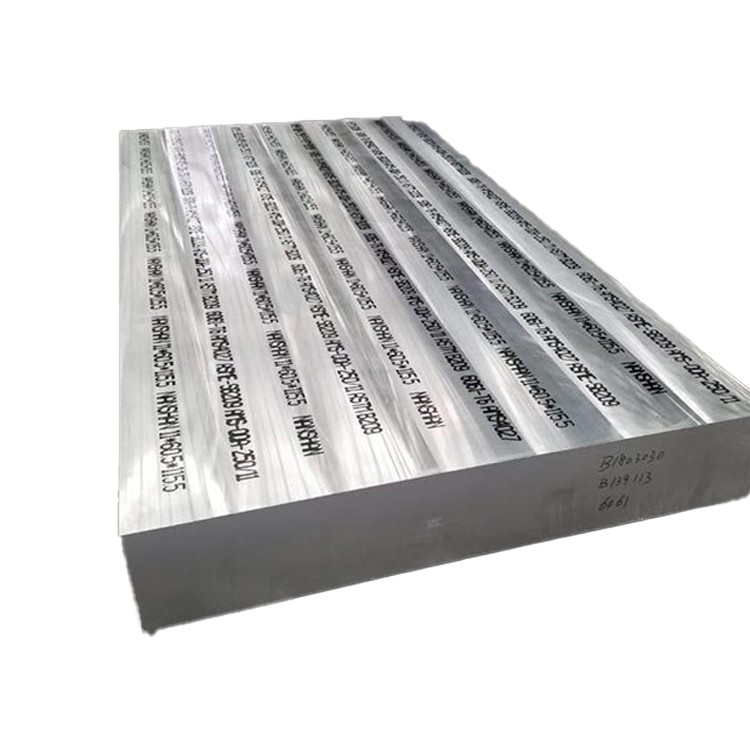

6061 Ultra -dicke Aluminium -Schmiedplatte

6061 Aluminiumlegierung hat eine hohe Zugfestigkeit und Ertragsfestigkeit sowie eine gute Dehnung bei der Pause, die hervorragende umfassende mechanische Eigenschaften aufweist. Niedrige Dichte, mit guten leichten Eigenschaften. Hat gute Plastizität und Zähigkeit, leicht zu verarbeiten und zu formen. Keine Stresskorrosionsriss -Tendenz, ausgezeichnete Schweißbarkeit.

1. Materialzusammensetzung und Herstellungsprozess

6061 aluminum alloy (ASTM B209, AMS 4025) is a heat-treatable Al-Mg-Si alloy engineered for versatility and excellent mechanical properties. Ultra-thick forged plate variants (>150 mm) bieten eine außergewöhnliche strukturelle Integrität durch spezialisierte Fertigung:

Legierungschemie:

Magnesium (mg): 0. 8-1. 2% (mg₂si -Niederschlag)

Silicon (si): 0. 4-0. 8% (Mg₂si -Formation)

Kupfer (cu): 0. 15-0. 40% (Stärkung)

Chrom (Cr): 0. 04-0. 35% (Korrosionswiderstand)

Grundmaterial:

Aluminium (AL): größer oder gleich 97,5% (Restbetrag)

Kontrollierte Verunreinigungen:

Eisen (Fe): weniger oder gleich 0. 7% max

Zink (Zn): weniger als oder gleich 0. 25% max

Titan (ti): weniger als oder gleich 0. 15% max

Mangan (Mn): weniger als oder gleich 0. 15% max

Fortgeschrittener ultra-dicker Schmiedenprozess:

Ingot Casting: Premium doppelt 7000-12000 KG-Ingots

Vorhomogenisierungsprüfung: Ultraschalltests auf Stufe A.

Homogenisierung: 580-590 Grad für 24-36 Stunden (Kerntemperatur kontrolliert)

Skalping: Oberflächenbearbeitung zum Entfernen der Segregationszone

Vorheizen: inszenierte Erwärmung auf 450-470 Grad mit ± 5 -Grad -Gleichmäßigkeit

Open-Die-Schmieden:

Multidirektionaldeformation

10, 000-15, 000 ton hydraulische Presse

Verformungsverhältnis 3: 1 Minimum

Intermediate Annealing: 410 Grad für 6-8 Stunden bei Bedarf

Lösungswärmebehandlung: 530-550 Grad für 2-5 Stunden (Dicke abhängig)

Präzisionslöschung: Polymerlöschung mit kontrollierter Kühlrate 45-90 Grad /min

Glattung: Hydraulische Presse mit verteilter Last

Künstliche Alterung: T6 oder T651 Temperament bei 170-190 Grad für 8-12 Stunden

Dokumentation in voller Qualität mit Schmelz-zu-Produkt-Rückverfolgbarkeit.

2. Mechanische Eigenschaften von ultra-dicker geschmiedeter PlatteProduktbeschreibung

|

Eigentum |

Minimum |

Typisch |

Teststandard |

Bedeutung für ultra-dicke Abschnitte |

|

Ultimative Zugfestigkeit |

290 MPa |

310-330 MPA |

ASTM B557 |

Durch den gesamten Querschnitt gepflegt |

|

Ertragsstärke (0. 2% Offset) |

240 MPa |

260-280 MPA |

ASTM B557 |

Weniger als 10% Variationskern zur Oberfläche |

|

Dehnung (2 Zoll) |

8% |

10-14% |

ASTM B557 |

Kritisch für die Duktilität des dicken Abschnitts |

|

Scherfestigkeit |

170 MPA |

180-210 MPA |

ASTM B769 |

Joint Design -Parameter für verschraubte Verbindungen |

|

Lagerstärke (e/d {{0}}. 0) |

430 MPA |

450-480 MPA |

ASTM E238 |

Aufführung von Befestigungsloch |

|

Ermüdungsstärke (10⁷) |

95 MPa |

100-120 MPA |

ASTM E466 |

Langfristiger zyklischer Belastungswiderstand |

|

Härte (Brinell) |

95 Hb |

95-105 Hb |

ASTM E10 |

Weniger als oder gleich 5% Variation durch Dicke |

|

Frakturschärfe (K₁C) |

29 MPA√m |

32-37 mpa√m |

ASTM E399 |

Kritisch für die Schadenstoleranz |

|

Durch die Dicke Reduktion |

6% min |

8-12% |

ASTM E8 |

Z-Richtung Duktilität |

Direktionalität (typische Verhältnisse):

L gegen LT: weniger oder gleich 1,05: 1 Zugfestigkeitsverhältnis

L gegen ST: Weniger oder gleich 1,10: 1 Zugfestigkeitsverhältnis

Kern vs. Oberfläche: weniger oder gleich 1,08: 1 Ertragsstärkeverhältnis

3..Produktbeschreibung

Dickspezifische Verarbeitung:

Verformungsverteilung:

Multi-Achs-Schmiedekompression

Mindestens 25% Reduzierung des Endpasses

Konstante Temperaturregelung durch Abschnitt

Verwaltung der Quench-Rate:

Polymerkonzentration: 12-18%

Agitationsgeschwindigkeit: 2. 5-3. 5 m/s

Temperaturanstiegskontrolle:<15°C max

Minderung der thermischen Gradienten:

Isothermie gilt bei kritischen Temperaturen

Kerntemperaturüberwachung während der Verarbeitung

Kontrollierte Kühlrate: 60-80 Grad /min Oberfläche, 40-55 Grad /min Core

Mikrostruktureigenschaften:

Korngröße: ASTM 4-6 (40-70 μm)

Recrystallization: >85% rekristallisierte Struktur

Niederschlagsverteilung:

Primäres mg₂si: 0. 5-2 μm

"Nadeln: 4-8 nm im Durchmesser

Q-Phase und B'-Phase kontrolliert

Dispergierdichte: 1-3 × 10⁶/mm²

Textur: Modifizierter Würfel mit reduzierter Anisotropie

Einschlussbewertung: weniger als oder gleich 0. 5 pro ASTM E45

Maximale Korngrößenvariation: 2 ASTM -Zahlen durch Dicke

4. Dimensionale Spezifikationen und Toleranzen

|

Parameter |

Standardbereich |

Präzisionstoleranz |

Kommerzielle Toleranz |

|

Dicke |

150-500 mm |

± 3 mm |

± 5 mm |

|

Breite |

1000-3500 mm |

± 5 mm |

± 8 mm |

|

Länge |

2000-12000 mm |

+15/-0 mm |

+25/-0 mm |

|

Ebenheit |

N/A |

0. 15% der Länge |

0. 30% der Länge |

|

Parallelität |

N/A |

0. 5% der Dicke |

1. 0% der Dicke |

|

Kantenstallheit |

N/A |

1 mm/1000 mm |

2 mm/1000 mm |

|

Oberflächenrauheit |

N/A |

6,3 μm Ra max |

12,5 μm Ra max |

Spezialparameter:

Bearbeitungszulage: 15 mm pro Seite empfohlen

Stressabbau: Vor der Präzisionsbearbeitung erforderlich

Ultraschalluntersuchungen: 100% volumetrische Inspektion

Dichte: 2,7 0 g/cm³ (± 0,01 g/cm³)

Gewichtsformel: Dicke (mm) × Breite (m) × Länge (m) × 2. 70=Gewicht (kg)

Maximales Einteilungsgewicht: 25, 000 kg

5. Wärmebehandlung und Immobilienoptimierung

|

Temperaturbezeichnung |

Verfahren |

Anwendungen |

Schlüsseleigenschaften |

|

T651 |

Behandelte Lösung, Spannung durch Dehnen (1. 5-3%), künstliches Altern |

Primärer Luft- und Raumfahrt, Verteidigung, Schimmelmake |

Maximale Festigkeit mit guter Stresskorrosionsbeständigkeit |

|

T6511 |

Lösung behandelt, durch Strecken erleichtert (kontrolliert), künstlich gealtert |

Kritische strukturelle Komponenten, Präzisionsteile |

Ausgezeichnete dimensionale Stabilität mit hoher Festigkeit |

|

T6510 |

Lösung behandelt, minimaler Stressabbau, künstlich gealtert |

Komplexe Geometrien, Brückenkomponenten |

Ausgeglichene Eigenschaften mit minimierter Verzerrung |

|

T73 |

Lösung behandelt, übertroffen |

Hochtemperaturservice, Stresskorrosion kritische Anwendungen |

Überlegene Stresskorrosionsbeständigkeit, thermische Stabilität |

Parameter für Lösungswärmebehandlung:

Temperatur: 530-550 Grad

Zeit: 25 min/Zoll Dicke (mindestens 2 Stunden)

Temperaturgleichmäßigkeit: ± 5 Grad maximale Variation

Auslösten Verzögerung:<15 seconds maximum

Übertragungsausrüstung: Spezielle Handhabungsvorrichtungen

Künstliche Alterungsoptionen:

T6 -Zyklus: 175-185 Grad für 8-10 Stunden

T651 Zyklus: 175-185 Grad für 6-8 Stunden

T73 -Zyklus: Dual Stage (175 Grad /4HR + 215 Grad /8 Stunden)

6. Merkmale für Bearbeitung und Herstellung

|

Betrieb |

Werkzeugmaterial |

Empfohlene Parameter |

Anmerkungen für ultra-dicke Teller |

|

Schweres Fräsen |

Carbid -Einsätze |

Vc =300-700 m/min, fz =0. 15-0. 25 mm |

Vorzugsfräsen besteigen |

|

Tiefes Lochbohren |

Carbide Drills |

Vc =60-120 m/min, fn =0. 15-0. 30 mm/rev |

Peck -Zyklus erforderlich |

|

Langweilig |

PCD -Werkzeug |

Vc =500-1000 m/min |

Gedämpfte langweilige Riegel wesentlich |

|

Gesichtsfräsen |

Carbid Face Mills |

Vc =350-800 m/min |

Hohe positive Rake -Geometrie |

|

Tippen |

HSS-E-PM-Taps |

Vc =15-30 m/min |

H-Limits bevorzugt |

|

Sägen |

Carbid-Spitzen |

{Oder |

Hochwasserkühlung obligatorisch |

Besondere Überlegungen:

Residual Stress Management: Befreie 75% der Aktien vor der endgültigen Bearbeitung

Leuchten: Verteilte Klemmkraft zur Verhinderung von Verzerrungen

Werkzeugbindung: maximal 60% Cutterdurchmesser Breite des Schnitts

Kühlmittel: Hochdruck (70+ Bar) für tiefe Merkmale

Schwere Bearbeitung: maximal 5 mm Schnitttiefe pro Pass

Wärmeerzeugung: Überwachen Sie die Werkstücktemperatur während der Bearbeitung

Chip -Evakuierung: kritisch für das Tiefenpaschenmahlen

7. Korrosionsresistenz und Oberflächenbehandlung

|

Umfeld |

Leistung |

Schutzmethode |

Service -Lebenserwartung |

|

Industrielle Atmosphäre |

Sehr gut |

Anodisierender Typ II/III |

15-20+ Jahre |

|

Meeresumgebung |

Gut |

Chromatkonvertierung + Farbe |

10-15+ Jahre |

|

Frisches Wasser |

Exzellent |

Minimaler Schutz erforderlich |

30+ Jahre |

|

Chemische Verarbeitung |

Fair bis gut |

PTFE imprägnierte Anodize |

Anwendungsspezifisch |

|

Hohe Temperatur |

Gerecht |

Hochtemperaturbeschichtungen |

5-10+ Jahre |

|

Begrabener Service |

Sehr gut |

Bituminöse Beschichtungen |

40+ Jahre |

Oberflächenbehandlungsoptionen:

Anodisierung:

Typ II: 10-25 μm Dicke

Typ III (hart): 25-75 μm Dicke

PTFE imprägnierte Optionen

Umwandlungsbeschichtungen:

Chromat Conversion (mil-dtl -5541)

Tribonente Chrombehandlungen

Nichtchromatische Alternativen (Ti/Zr-basiert)

Malsysteme:

Epoxy Primer + Polyurethan -Decklack

Pulverbeschichtung (190-210 Gradheilung)

High-Solids-Industriebeschichtungen

Spezielle Oberflächenpräparate:

Mechanisch: Grit Blast SA 2.5

Chemikalie: Säureserei und Desmut

Lasertexturierung für spezielle Anwendungen

8. Physikalische Eigenschaften für die Konstruktionsmotor

Ering

|

Eigentum |

Wert |

Bedeutung bei ultra-dicken Anwendungen |

|

Dichte |

2,70 g/cm³ |

Gewichtsberechnung für große Komponenten |

|

Schmelzbereich |

582-652 Grad |

Belastungsbeschränkungen |

|

Wärmeleitfähigkeit |

167 W/m·K |

Wärmeabteilung in großen Massen |

|

Elektrische Leitfähigkeit |

43% IACs |

EMI -Schildanwendungen |

|

Spezifische Wärme |

896 j/kg · k |

Thermische Trägheit bei der Verarbeitung |

|

Wärmeausdehnung |

23.6 ×10⁻⁶/K |

Differentialerweiterung in den Baugruppen |

|

Young's Modul |

68,9 GPA |

Steifheit in strukturellen Anwendungen |

|

Poissons Verhältnis |

0.33 |

Dimensionale Änderungen unter Last |

|

Dämpfungskapazität |

0.008-0.01 |

Schwingungseigenschaften |

|

Wärmeleitdiffusivität |

69 mm²/s |

Wärmeübertragungsrate verarbeiten |

9. Qualitätskontroll- und Testprotokolle

Obligatorisches Testprotokoll:

Chemische Analyse: optische Emissionsspektroskopie

Mechanische Tests:

Zugprüfung (Oberfläche, T/4, t/2 Positionen)

Härteumfrage (Traverse und Längsschnitt)

Nicht-zerstörerische Bewertung:

Ultraschalluntersuchung gemäß AMS-STD -2154 Klasse A.

Durchdringungsuntersuchung kritischer Oberflächen

Metallurgische Bewertung:

Korngrößenmessung pro ASTM E112

Einschlussbewertung pro ASTM E45

Mikrostrukturanalyse zur Niederschlagsverteilung

Dimensionale Inspektion:

CMM -Überprüfung kritischer Dimensionen

Laserscanning für Profilgenauigkeit

Dickenkartierung an definierten Gitterpunkten

Zertifizierungspaket:

Materialtestbericht (EN 10204 Typ 3.1/3.2)

Chemische Zusammensetzung Zertifikat

Mechanische Eigentumszertifizierung

Wärmebehandlungsdiagrammaufzeichnungen

NDT -Berichte und Akzeptanzkriterien

Dimensionale Inspektionsberichte

Rückverfolgbarkeitsdokumentation (Schmelze zu Produkt)

Compliance -Erklärungen (ROHS, REACH usw.)

10. Industrielle Anwendungen und Handhabung

Primäranwendungen:

Luft- und Raumfahrtstrukturkomponenten

Verteidigungssystemplattformen

Semiconductor Manufacturing -Geräte

Kunststoffeinspritzformbasen

Brückenstrukturelemente

Kernindustriekomponenten

Schwere Transportrahmen

Strukturbasis für Werkzeugmaschine

Rolling Mill Backup Rolls

Hochfeindliche Fixturing-Elemente

Materialhandhabungsprotokoll:

Hubanforderungen:

Minimum 4- Punkthebesystem

Spreizstangen obligatorisch

Maximaler Schlingenwinkel: 60 Grad aus horizontal

Hebekapazität: Sicherheitsfaktor von 3: 1

Speicherbedingungen:

Innenlager empfohlen

Unterstützung bei mindestens 300 mm Intervallen

Stapelhöhenbeschränkung: 1,5 m Maximum

Vermeiden Sie direkten Kontakt mit unterschiedlichen Metallen

Transport:

Mit nicht-metallischem Schnürberg sichern

Schwingungsdämpfungsmaterialien

Kantenschutz obligatorisch

Feuchtigkeitsschutz während des Transits

Bearbeitungsvorbereitung:

Temperaturstabilisierung: 24 Stunden Minimum

Spannungslinderung vor kritischer Bearbeitung empfohlen

Sequentielle Materialentfernungsplan

Progressive Klemmkraftanpassung

11. Konstruktionsüberlegungen für ultralische Abschnitte

Strukturelle Konstruktionsfaktoren:

Abschnittsmoduloptimierung:

Nutzen Sie den vollen Vorteil der Dicke für den Biegewiderstand

I-Strahl-äquivalente Leistung mit reduziertem Gewicht

Betrachten Sie interne Webstrukturen in sehr dicken Abschnitten

Befestigungsauswahl:

Mindestkantenabstand: 2 × Bolzendurchmesser

Empfohlener Gewindebindung: 1,5 × Bolzendurchmesser

Drehmomentspezifikationen: 65-75% der Standardstahlwerte

Nutzung der Lagerfestigkeit bis zu 480 MPa

Thermalmanagement:

Ermöglichen

Entwurfserweiterungsfugen für große Strukturen

Betrachten Sie Thermogradienten während des Schweißens

Dynamische Belastung:

Ermüdungsdauergrenze ca. 100 MPa

Wenden Sie Spannungskonzentrationsfaktoren in der Entwurfsphase an

Schussspannen für müdigkritische Oberflächen

Gewichtsreduzierungsstrategien:

Taschenmahlen nicht kritischer Bereiche

Verteilung der selektiven Dicke

Hybridstrukturen mit Verbundelementen

Topologieoptimierung für

Beliebte label: 6061 Ultra -dicke Aluminium -Schmiedplatte, China 6061 Ultra -dicke Aluminium -Schmiedplattenhersteller, Lieferanten, Fabrik, Aluminium -Schmiedenplatte mit 6061 Legierung, Verschiedene Aluminium-Schmiedplatte mit unterschiedlichem Aluminium

Anfrage senden