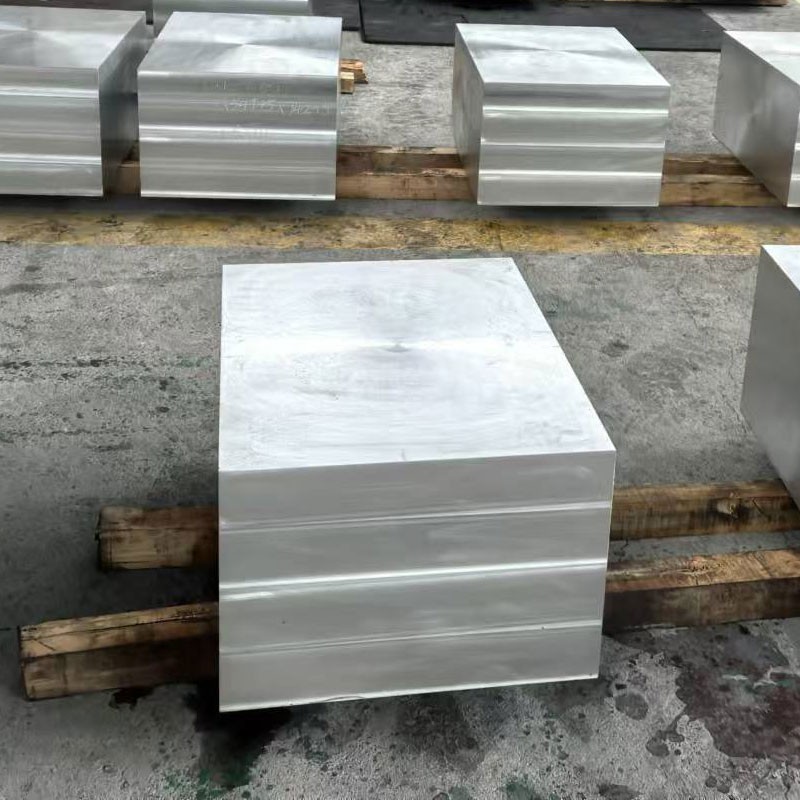

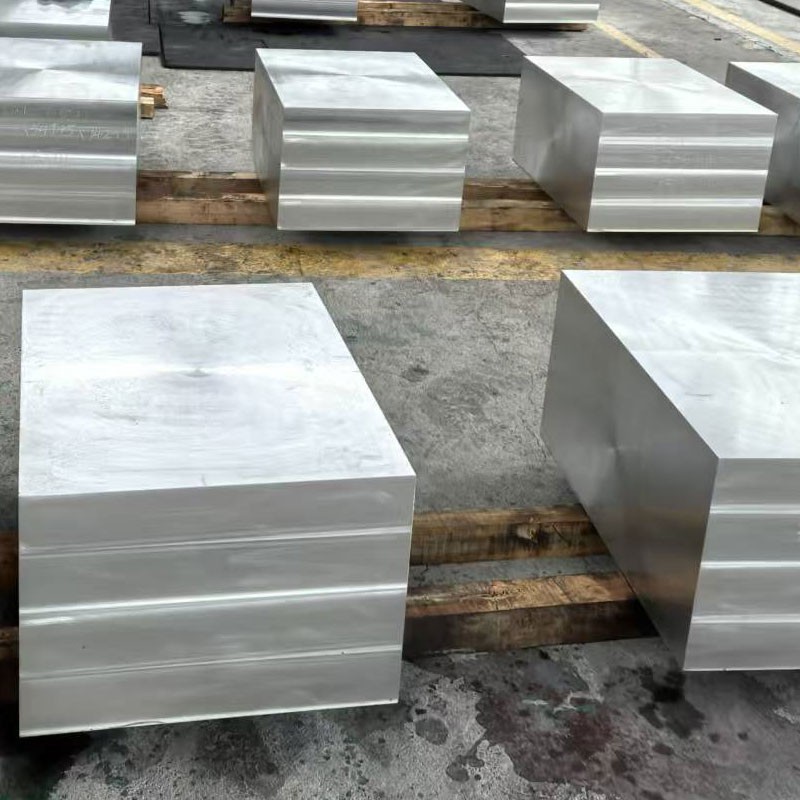

7050 Ultra -Hard -Aluminium -Legierungsschildplatte

7050 Ultra Hard Aluminium-Legierungsplatte hat aufgrund ihrer Vorteile einer hohen Festigkeit, einer leichten Korrosionsbeständigkeit, der guten Verarbeitbarkeit und der Plastizität eine unersetzliche Position in Hochleistungsfeldern, und breite Anwendungsbereiche . 7050 Aluminium-Legierung. Korrosion und Spannungskorrosionsriss .

1. Materialzusammensetzung und Herstellungsprozess

7050 Aluminiumlegierung (AMS 4050, ASTM B247) stellt eine fortgeschrittene Al-Zn-Mg-Cu-Legierung des Luft- und Raumfahrtgrades dar, die für die überlegene Schadenstoleranz und eine außergewöhnliche Stärke zu Gewicht verhältnis . Die ultra-harte Plattenvariante ausgeliefert wurden.

Legierungschemie:

Zink (Zn): 5.7-6.7% (primäres Stärkungselement)

Kupfer (Cu): 2.0-2.6% (Niederschlagshärtung)

Magnesium (mg): 1.9-2.6% (Stärkung der Niederschläge)

Zirkonium (zr): 0.08-0.15% (Getreidestrukturkontrolle)

Grundmaterial:

Aluminium (AL): größer als oder gleich 87,3% (Restbetrag)

Kontrollierte Verunreinigungen:

Eisen (Fe): weniger oder gleich 0,15% max

Silizium (SI): weniger oder gleich 0,12% max

Mangan (MN): weniger oder gleich 0,10% max

Titan (Ti): weniger als oder gleich 0,06% max

Chrom (CR): weniger als oder gleich 0,04% max

Premium -Schmieden -Produktionssequenz:

Ingot-Guss: Proprietary Low-Wydrogen, Vakuumgeschäftsprozess

Homogenisierung: 470-490 Grad für 24-36 Stunden (computergesteuerte Rampe)

Oberflächenskalping: Mindestens 10 mm pro Oberfläche, um die Segregation zu beseitigen

Vorabvorbereitung: Schutzbeschichtungsanwendung

Multidirektionales Schmieden:

Anfangsdeformation: 400-425 Grad

Zwischenausgänge: 375-395 Grad

Abschließende Verformung: 350-370 Grad

Mindestverformungsverhältnis: 4: 1

Post-Forge Annealing: 413 Grad für 4-8 Stunden (Spannungsausgleich)

Präzisionsbearbeitung: Oberflächenvorbereitung für die Wärmebehandlung

Lösungswärmebehandlung: 475-485 Grad für die dickabhängige Zeit

Controlled Quenching: High-velocity polymer quench (>100 Grad /Sek.)

Kryogene Behandlung: Optional -75 Gradstabilisierung (24 Stunden)

Mehrstufiges Alterung:

T7451: 120 Grad /8HR + 175 Grad /8HR

T7651: 120 Grad /6HR + 165 Grad /24 Stunden

Vollständige Materialverfolgbarkeit mit digitaler Prozessüberwachung während der gesamten Herstellung .

2. Mechanische Eigenschaften der ultra-harten 7050 geschmiedeten Platte

|

Eigentum |

Minimum |

Typisch |

Teststandard |

Leistungsvorteil |

|

Ultimative Zugfestigkeit |

510 MPa |

540-570 MPA |

ASTM E8/E8M |

15% höher als 7075- T6 |

|

Ertragsfestigkeit (0,2%) |

455 MPa |

480-510 MPA |

ASTM E8/E8M |

Überlegene Luft- und Raumfahrtladungskapazität |

|

Dehnung (2 Zoll) |

8% |

10-13% |

ASTM E8/E8M |

Bessere Schadenstoleranz als 7075 |

|

Frakturschärfe (K₁C) |

30 MPA√m |

33-38 mpa√m |

ASTM E399 |

25% Verbesserung gegenüber 7075- T6 |

|

Scherfestigkeit |

305 MPa |

320-345 MPA |

ASTM B769 |

Verbesserte gemeinsame Leistung |

|

Lagerstärke (e/d =2.0) |

785 MPa |

800-850 MPA |

ASTM E238 |

Außergewöhnliche Befestigungskapazität |

|

Ermüdungsstärke (10⁷) |

145 MPa |

160-180 MPA |

ASTM E466 |

Überlegener zyklischer Belastungswiderstand |

|

Härte (Brinell) |

140 Hb |

150-165 Hb |

ASTM E10 |

Verbesserter Verschleißfestigkeit |

|

Druckausbeute |

470 MPa |

490-520 MPA |

ASTM E9 |

Kritisch für Kompressionsstrukturen |

Richtungsleistung:

L/LT -Zugfestigkeitsverhältnis: 1.05-1.08

L/ST -Zugfestigkeitsverhältnis: 1.07-1.12

L/45 Grad Zugfestigkeitsverhältnis: 1.02-1.06

Eigenschaftsvariation von Core-to-Oberflächen:<5% in thickness up to 150mm

3. Microstructural Engineering für die ultra-harte Leistung

Präzisionsthermomechanische Kontrolle:

Kornstrukturmanagement:

Nicht einkristallisierte, faserige Getreidemorphologie

Kontrolliertes Pancakakerierungsverhältnis: 5: 1 bis 8: 1

ZR-stabilisierte Unterkonstruktionsretention

Niederschlagstechnik:

η '(mgzn₂) Primärverstärkung

η (mgzn₂) überbewertet kontrolliert

T (al₂mg₃zn₃) Phasenverteilung

S (Al₂cumg) Phasenminimierung

Kühlratenkontrolle:

Critical cooling rate: >100 Grad /s an der Oberfläche

Core cooling rate: >60 Grad /Sek. Minimum

Residual -Stress -Minimierung durch Polymerstock

Mehrstufige alternde Kinetik:

Keimbildungsstufe: 120 Grad /6-8 HR (GP -Zonenbildung)

Wachstumsstufe: 165-175 Grad /8-24 HR (η 'Niederschlag)

Mikrostruktureigenschaften:

Korngröße: ASTM 8-10 (15-30 μm)

Dispergiergröße: 50-100 nm (al₃zr)

Precipitate Density: >10^17/cm³

Rekristallisierter Bruch:<5% maximum

Textur: Starkes Messing {011}<211>Komponente

Einschlussbewertung: weniger als oder gleich 0,3 pro ASTM E45

Hohlrauminhalt:<0.1% volumetric

4. Dimensionale Spezifikationen und Toleranzen

|

Parameter |

Standardbereich |

Luft- und Raumfahrttoleranz |

Kommerzielle Toleranz |

|

Dicke |

20-250 mm |

± 0,5 mm oder ± 1%* |

± 1,5 mm oder ± 2%* |

|

Breite |

1000-2500 mm |

± 2 mm |

± 5 mm |

|

Länge |

2000-10000 mm |

+10/-0 mm |

+20/-0 mm |

|

Ebenheit |

N/A |

0,1% der Länge |

0,2% der Länge |

|

Oberflächenrauheit |

N/A |

3,2 μm Ra max |

6,3 μm Ra max |

|

Kantenstallheit |

N/A |

1 mm pro Meter |

3 mm pro Meter |

|

Parallelität |

N/A |

0,5% der Dicke |

1,0% der Dicke |

*Was auch immer größer ist

Spezielle Verarbeitungsoptionen:

Nah -Nettoform -Schmieden: Reduzierende Bearbeitungszulage

Contour Pre-Machining: 15 mm Mindestbestandszustand

Stressabbau: Vorbereitung der Stressausgleich

Ultraschalluntersuchung: 100% volumetrische Tests pro AMS 2154

Dichte: 2,83 g/cm³ (± 0,02)

Gewichtsformel: Dicke (mm) × Breite (m) × Länge (m) × 2.83=Gewicht (kg)

5. Wärmebehandlung und Leistungsoptimierung

|

Temperaturbezeichnung |

Prozessdetails |

Optimierte Eigenschaften |

Zielanwendungen |

|

T7451 |

Lösungswärmebehandlung, kontrollierte Stretch (1.5-3%), Stressabbau, überlagert |

Bester SCC -Widerstand mit hoher Stärke |

Primärflugzeugstrukturen |

|

T7651 |

Lösungswärmebehandlung, kontrollierte Dehnung (1.5-3%), übertroffen (höhere Spitzentemperatur) |

Maximale Festigkeit mit gutem SCC -Widerstand |

Kritische tragende Komponenten |

|

T7351 |

Lösungswärmebehandlung, Stressabbau durch Dehnung, speziell übertrieben |

Optimale Kombination von Kraft-/Fraktur -Zähigkeit |

Ermüdungskritische Strukturen |

|

T74 |

Lösungswärmebehandlung, mehrstufige Überstände |

Maximaler SCC -Widerstand |

Marine/Naval Aerospace Applications |

Wärmebehandlungsparameter:

Lösungstemperatur: 475-485 Grad

Zeit einweichen: 1 Stunde pro 25 mm Dicke (minimal)

Quench -Verzögerung:<10 seconds maximum

Quench Medium: Polymerkonzentration 12-18%

Quench Geschwindigkeit: 3-5 m/s Minimum

Alterungstemperaturkontrolle: ± 3 Grad Toleranz

Post-End-Speicher:<8 hours at <20°C before aging

Materialantworteigenschaften:

Natürliches Altern: Wesentliche Veränderungen im Eigentum innerhalb von 48 Stunden

Künstliche Alterung: 90% der im ersten Alterung entwickelten Eigenschaften

Thermal Stability: Maintains >95% der Immobilien bei 100 Grad

Kryogene Leistung: Erhöhte Festigkeit bei Temperaturen unter Null

Stressabbau: 2-3% Permanente Verformung empfohlen

6. Maschinenabilitäts- und Herstellungsüberlegungen

|

Betrieb |

Werkzeugmaterial |

Empfohlene Parameter |

Besondere Überlegungen |

|

Hochgeschwindigkeitsmahlen |

Premium -Carbid |

Vc =500-1000 m/min, fz =0.1-0.25 mm |

Das Mahlen steigen |

|

Tiefes Lochbohren |

Carbid-Kühlmittelgefütterung |

Vc =80-150 m/min, fn =0.15-0.35 mm/rev |

Hackzyklus erforderlich |

|

Drehen |

PCD/CBN -Einsätze |

Vc =600-1200 m/min |

Scharfe Schneidkanten |

|

Fäden |

Premium HSS-E-PM |

Vc =15-25 m/min |

Fadenrollen bevorzugt |

|

Reihenfolge |

Carbid -Reibahlen |

Vc =40-70 m/min |

H7 -Toleranz erreichbar |

|

EDM |

Kupferelektroden |

Niedrige Stromeinstellungen |

Schichtentfernung erforderlich |

Bearbeitungsoptimierungsstrategien:

Schneidflüssigkeiten: wasserlösliche Kühlmittel (ph 8.5-9.5)

Werkzeugbeschichtungen: Tialn oder Diamond bevorzugt

CHIP-Management: Hochdruck (70+ Bar) Kühlmittel

Klemmkraft: mäßig (Verzerrung vermeiden)

Feeds/Geschwindigkeiten: hohe Geschwindigkeit, mäßiger Vorschubansatz

Werkzeugbindung: maximal 60% des Cutterdurchmessers

Rauenstrategie: Hocheffiziente Bearbeitung (Hem)

Finishing: Lichtschnitte mit hoher Oberflächengeschwindigkeit

7. Korrosionswiderstands- und Schutzsysteme

|

Umwelttyp |

Widerstandsbewertung |

Schutzmethode |

Leistungserwartung |

|

Industrielle Atmosphäre |

Mäßig |

Anodizing + Primer/Topcoat |

10+ Jahre mit Wartung |

|

Meeresumgebung |

Schlechter Fair |

Anodizing + verchromter Primer + Topcoat |

5-8 Jahre mit Wartung |

|

Hohe Bummel |

Gerecht |

Anodisierender Typ II oder III |

3-5 Jahre ohne Topcoat |

|

Chemische Exposition |

Gerecht |

Chemische Umwandlung + versiegelte Anodisierung |

Anwendungsabhängig |

|

Stresskorrosion |

Gut (T7 Temperien) |

Übergasse + Oberflächenkomprimierung |

Signifikante Verbesserung gegenüber 7075 |

|

Peeling |

Gut (T7 Temperien) |

Richtige Wärmebehandlung |

Exco -Bewertung von EA oder besser |

Oberflächenbehandlungsoptionen:

Anodisierung:

Typ II (Schwefel): 10-25 μm

Typ III (hart): 25-75 μm

Dünnfilm Schwefel: 3-8 μm

Tartarisch-sulfurisch: 5-15 μm

Umwandlungsbeschichtungen:

Chromat pro mil-dtl -5541 Klasse 1A

TRIVALEPT CHROMIUM -Vorbehandlung

Sol-Gel-Technologie

Lacksysteme:

High-Solids-Epoxy-Primer

Polyurethan Topcoat

Regenerosionsbeschichtungen

Spezial-Anti-Korrosion-Primer

Mechanische Oberflächenverstärkung:

Shot Peening (0.008-0.012 Eine Intensität)

Laserschock an sich

Verbrennung

8. physikalische Eigenschaften für das Engineering -Design

|

Eigentum |

Wert |

Design Bedeutung |

|

Dichte |

2,83 g/cm³ |

Kritische Strukturen |

|

Schmelzbereich |

490-630 Grad |

Schweiß-/Wärmebehandlung Einschränkungen |

|

Wärmeleitfähigkeit |

153-167 W/m·K |

Wärmeableitungsfähigkeit |

|

Elektrische Leitfähigkeit |

35-40% iACs |

EMI -Schildanwendungen |

|

Spezifische Wärme |

860 j/kg · k |

Wärmemassenberechnungen |

|

Wärmeausdehnung (CTE) |

23.5 ×10⁻⁶/K |

Wärmestressvorhersage |

|

Young's Modul |

71,7 GPA |

Strukturelle Steifheit |

|

Poissons Verhältnis |

0.33 |

Elastizitätsmodellierung |

|

Ermüdungsrisswachstumsrate |

da/dn=3 × 10⁻⁹ (ΔK) ³ · ⁵ |

Schadenstoleranzdesign |

|

Frakturenergie (G₁C) |

28-32 kJ/m² |

Einflussresistenzbewertung |

9. Qualitätssicherung und TestprotokollePtion

Obligatorisches Inspektionsregime:

Chemische Zusammensetzung:

Optische Emissionsspektroskopie

Überprüfung aller wichtigen Elemente und Verunreinigungen

Mechanische Tests:

Vollzugtest (L, LT, ST Richtungen)

K₁C -Fraktur -Zähigkeitstests

Härteumfrage (25 -mm -Gitter -Minimum)

Nicht-zerstörerische Tests:

Ultraschalluntersuchung gemäß AMS-STD -2154 Klasse A.

Durchdringungsuntersuchung kritischer Oberflächen

Wirbelstrahlungstests (optional)

Mikrostrukturanalyse:

Korngröße und Morphologie

Bewertung der Rekristallisation

Einschlussbewertung pro ASTM E45

Produktionstest:

Überprüfung der Wärmebehandlungsparameter

Quench -Sensitivitätstest

Elektrische Leitfähigkeitskartierung

Zertifizierungsdokumentation:

Materialtestbericht (mtr) pro en 10204 3.1/3.2

Chemische Analysezertifizierung

Mechanische Eigenschaften Zertifizierung

Wärmebehandlungsdiagrammaufzeichnungen

NDT -Berichte mit Akzeptanzkriterien

Dokumentation der Temperaturüberprüfung

Prozesssteuerungsparameter

Statistische Prozessdatenzusammenfassung

Information über die Rückverfolgbarkeit von Los

10. Anwendungen und Leistungsvorteile

Primäre Luft- und Raumfahrtanwendungen:

Schottstrukturen

Flügelsparen und Tragweitstrukturen

Fahrradkomponenten

Rumpfrahmen und Länger

Dicke Abschnitt strukturelle Mitglieder

Oberflügelhaut

Hochlastarmaturen

Raketenstrukturen

Strukturelle Backup -Hardware

Kritische Verbindungsanpassungen

Leistungsvorteile vs . 7075:

10-15% höhere Zugfestigkeit

20-25% verbesserte Frakturzähigkeit

Überlegene Stresskorrosionsbeständigkeit

Verstärkte Peeling -Korrosionsresistenz

Bessere Müdigkeit Risswachstumsresistenz

Verbesserte Schadenstoleranz

Höhere Restfestigkeit nach dem Aufprall

Bessere thermische Stabilität

Überlegene Bearbeitbarkeit in dicken Abschnitten

Verbesserte Eigenschaften durch Dicke

11. Speicher- und HandhabungsanforderungenProduktbeschreibung

Materialhandhabungsprotokoll:

Speicherumgebung:

Temperatur: 15-25 Grad

Luftfeuchtigkeit:<65% RH

Schutz vor Niederschlag

Isolation aus Stahlprodukten

Hebensrichtlinien:

Multi-Punkte-Heben mit Spreizstangen

Nichtmetallische Schlingen

Beliebte label: 7050 Ultra Hard Aluminium -Schmiedplatte, China 7050 Ultra Hard Aluminium -Legierungsschildplattenhersteller, Lieferanten, Fabrik, Aluminium -Schmiedenplatte mit 6061 Legierung, Verschiedene Aluminium-Schmiedplatte mit unterschiedlichem Aluminium

Anfrage senden