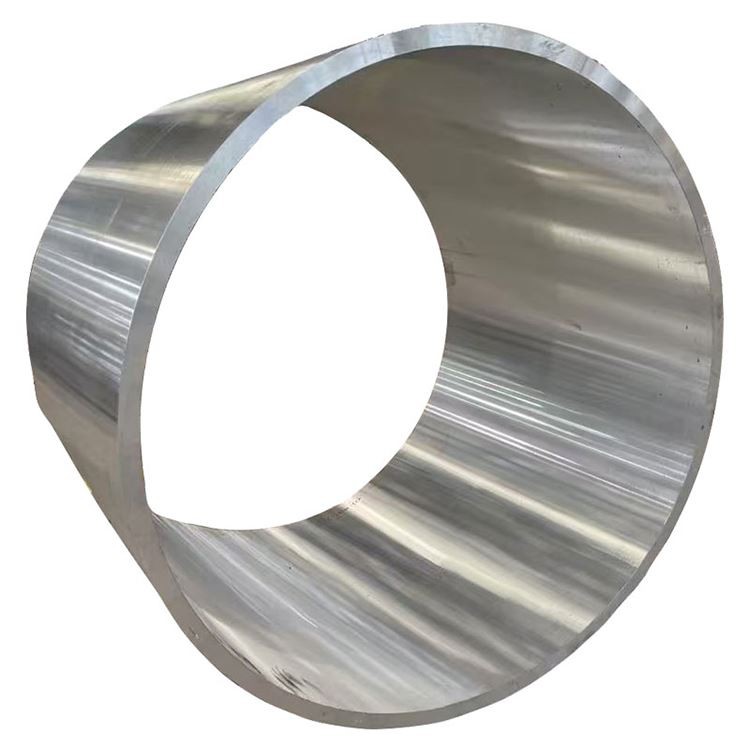

5A06 H112 Aluminium gefälscht

5A06 H112 Aluminium geschmiedetes Ring spielt aufgrund seiner hohen Festigkeit, seiner guten Korrosionsbeständigkeit, der hervorragenden Schweißleistung und seiner Verarbeitung eine wichtige Rolle in mehreren Bereichen.

1. Materialzusammensetzung und Herstellungsprozess

5A06 H112 Aluminium Forged Ring ist eine hochfeste, nicht hitzebehandelte Aluminium-Magnesium-Legierung (Al-Mg-Serie), die besonders für ihre hervorragende Korrosionsbeständigkeit (insbesondere gegen Meerwasser), gute Schweißbarkeit, mittlere Festigkeit und überlegene kryogene Eigenschaften bekannt ist. Das H112 -Temperament zeigt an, dass das Material geschmiedet wurde und anschließend nicht einer präzisen kalten Arbeits- oder Wärmebehandlung ausgesetzt ist, wodurch seine geschmiedete Mikrostruktur und einige Restspannungen beibehalten wird. Durch einen präzisen Schmiedeprozess wird seine interne Mikrostruktur optimiert, wobei der Kornfluss entlang der Geometrie des Rings ausgerichtet ist, was es zu einer idealen Wahl für Anwendungen macht, die extreme Korrosionsbeständigkeit, Schweißbarkeit und kryogene Zähigkeit wie Schiffbau, Offshore -Ingenieurwesen, nukleare Industrie, kryogene Geräte und Druckgeschäfte erfordern:

Primärlegierungselemente:

Magnesium (mg): 5. 8-6. 8% (primäres Stärkungselement, bietet hohe Festigkeit und gute Schweißbarkeit)

Mangan (Mn): 0. 5-0. 8% (fördert die Stärke und verfeinert Getreide)

Chrom (Cr): 0. 10-0. 20% (hemmt die Rekristallisation, verbessert die Stresskorrosionsresistenz)

Titanium (ti): 0. 02-0. 10% (Getreideverfeinerung)

Grundmaterial:

Aluminium (Al): Gleichgewicht

Kontrollierte Verunreinigungen:

Eisen (Fe): weniger oder gleich 0. 25% max

Silizium (si): weniger als oder gleich 0. 40% max

Kupfer (cu): weniger als oder gleich 0. 10% max

Zink (Zn): weniger als oder gleich 0. 20% max

Beryllium (be): 0. 0001-0. 005% (hemmt die Oxidation)

Andere Elemente: weniger als oder gleich {{{0}}. 05% jeweils, weniger oder gleich 0,15%

Premium -Schmiedenprozess:

Schmelzenpräparation:

Hochpüren primäres Aluminium

Genauige Kontrolle der Legierungselemente mit ± 0. 05% Toleranz

Fortgeschrittene Filtrations- und Entgasungsbehandlungen (z. B. Snif oder Drehdegasung) sorgen für die Sauberkeit der Schmelze

Getreideverfeinerung (typischerweise mit Al-Ti-B-Master-Legierung)

Semi-kontinuierlicher Gießen von Direct Chill (DC), um hochwertige Pergots zu produzieren

Homogenisierung:

450-480 Grad für 8-16 Stunden

Gleichmäßige Temperaturregelung: ± 5 Grad

Gewährleistet eine einheitliche Verteilung von Legierungselementen und eliminiert Mikrosegregation

Billet -Vorbereitung:

Ingot -Oberflächenkonditionierung (Skalping oder Mahlen)

Ultraschallinspektion zur Gewährleistung der inneren Fehlerlosigkeit

Vorheizen: 380-420 Grad mit präziser Temperatur Gleichmäßigkeitskontrolle

Schmiedenssequenz (Ringfischen):

Aufregung: Das Ingot in einen Festplatten- oder Preform -Ring bei 380-420 Grad fälschen

Piercing/Stanzen: Erstellen eines zentralen Loch

Ringrollen: Verwenden einer Ringrollmaschine, um den Ring -Preform axial und radial zu erweitern, die Getreidestruktur weiter zu verfeinern und Abmessungen zu steuern

Die Schmiede Finish: Endgültiges Formen in den sterben, um geometrische Präzision und Oberflächenbeschaffung zu gewährleisten

Schmiedenstemperatur: 350-400 Grad

Schmiedendruck: Tausende von Tonnen, abhängig von Ringgröße und Komplexität

Mindestverringerungsverhältnis: 3: 1 bis 5: 1, gewährleisten dichte, gleichmäßige innere Struktur, Eliminierung der Gussstruktur und Bildung des optimierten Kornflusses

Annealing (optional):

Wenn eine weitere Verarbeitung oder mikrostrukturelle Einstellung erforderlich ist, kann das Tempern nach dem Schmieden durchgeführt werden, um das Temperament zu erreichen.

H112 Temperaturbildung:

Nach dem Schmieden wird das Material nur eine geringfügige mechanische Verarbeitung unterzogen (falls erforderlich), wie z. B. Abflachung oder Strecken, ohne weitere Wärmebehandlung oder Erkältung, wodurch der als geschmiedete Zustand beibehält.

Alle Produktionsphasen unterliegen strenger Qualitätskontrolle, nicht zerstörerischen Tests und Rückverfolgbarkeitsmanagement.

2. Mechanische Eigenschaften von 5A06 H112 geschmiedetem Ring

|

Eigentum |

H112 |

Testmethode |

|

Ultimative Zugfestigkeit |

300-340 MPA |

ASTM E8 |

|

Ertragsfestigkeit (0. 2%) |

150-180 MPA |

ASTM E8 |

|

Dehnung (2 Zoll) |

16-22% |

ASTM E8 |

|

Härte (Brinell) |

70-85 Hb |

ASTM E10 |

|

Ermüdungsstärke (5 × 10 ° ⁸ -Zyklen) |

120-150 MPA |

ASTM E466 |

|

Scherfestigkeit |

170-200 MPA |

ASTM B769 |

|

Frakturzähigkeit (K1C, typisch) |

28-35 mpa√m |

ASTM E399 |

Immobilienverteilung:

Radiale und tangentiale Eigenschaften: Schmiedete Ringe weisen eine gute Anisotropie auf, wobei der Kornstrom tangential verteilt ist (Umfangs), was eine höhere tangentiale Festigkeit und Ermüdungsbeständigkeit liefert.

Wandstärke Wirkung auf Eigenschaften: Die Stärke kann bei dünneren Wandabschnitten leicht zunehmen.

Variation von Kern -zu -Oberflächenhärten: weniger als 5 Hb.

Restspannung: Das Temperament H112 behält einen gewissen Reststress durch Schmieden bei; Wenn die Empfindlichkeit gegenüber Reststress ein Problem darstellt, kann die nachfolgende Verarbeitung möglicherweise Stressabbau erfordern.

Ermüdungsleistung: Der optimierte Kornfluss, der durch den Schmiedenprozess gebildet wird, verbessert die Ermüdungslebensdauer des Materials.

Kryogene Leistung: Stärke und Zähigkeit verbessern sich sogar in extrem niedrigen Umgebungen ohne spröde Übergang, was es zu einem hervorragenden kryogenen Strukturmaterial macht.

3.. Mikrostruktureigenschaften

Wichtige mikrostrukturelle Merkmale:

Getreidestruktur:

Feine, einheitliche gemischte Struktur von rekristallisierten Körnern und verlängerten nicht rekristallisierten Körnern ausgerichtete tangential

Der Getreidefluss, der stark mit der Geometrie des Rings entspricht, gleichmäßig verteilt tangential, maximiert die Materialleistung

Feine Dispergierfolien, die von Mangan (MN), Chrom (CR) und Titan (TI) gebildet werden

ASTM Korngröße 6-9 (45-16 μm)

Niederschlagsverteilung:

-Mg₅al₈ Phase: fein und gleichmäßig dispergiert und fungiert als primäre Stärkungsphase

Mg-al-intermetallische Verbindungen: Verteilung an Korngrenzen, die effektiv kontrolliert werden, um die Empfindlichkeit der Spannungskorrosion zu vermeiden

Kleine Mengen an primären intermetallischen Verbindungen wie Alfemn werden effektiv abgebaut und verteilt

Texturentwicklung:

Schmiedenprozess erzeugt eine spezifische Textur, die für tangentiale Eigenschaften von Vorteil ist

Besondere Merkmale:

Hohe metallurgische Sauberkeit, minimierende nicht-metallische Einschlussfehler

Die kontrollierte kontinuierliche Ausfällung der Beta-Phase bei Korngrenzen verbessert die Spannungskorrosionsbeständigkeit

4. Dimensionale Spezifikationen und Toleranzen

|

Parameter |

Standardbereich |

Präzisionstoleranz |

Kommerzielle Toleranz |

Testmethode |

|

Außendurchmesser |

100-2000 mm |

± 0. 8 mm bis zu 500 mm |

± 1,5 mm bis zu 500 mm |

Mikrometer/CMM |

|

± 0. 2% über 500 mm |

± 0. 4% über 500 mm |

|||

|

Innendurchmesser |

80-1900 mm |

± 0. 8 mm bis zu 500 mm |

± 1,5 mm bis zu 500 mm |

Mikrometer/CMM |

|

± 0. 2% über 500 mm |

± 0. 4% über 500 mm |

|||

|

Wandstärke |

10-400 mm |

± 0. 5mm |

± 1. 0 mm |

Mikrometer/CMM |

|

Höhe |

20-600 mm |

± 0. 5mm |

± 1. 0 mm |

Mikrometer/CMM |

|

Ebenheit |

N/A |

0. 2mm/100 mm Durchmesser |

0. 4mm/100 mm Durchmesser |

Flachness Messel/CMM |

|

Konzentrik |

N/A |

0. 2mm |

0. 4mm |

Konzentrik -Messgeräte/CMM |

|

Oberflächenrauheit |

N/A |

6,3 μm Ra max |

12,5 μm Ra max |

Profilometer |

Standard verfügbare Formulare:

Geschmiedete Ringe: Außendurchmesser 100 mm bis 2000 mm, Wandstärke 10 mm bis 400 mm

Benutzerdefinierte Dimensionen und Geometrien, die gemäß den Kundendienstzeichnungen und Anforderungen verfügbar sind

Verschiedene Verarbeitungsbedingungen verfügbar, z. B. gefälscht, is, rau bearbeitet

5. Temperaturbezeichnungen und Härtungsmöglichkeiten

|

Temperaturcode |

Prozessbeschreibung |

Optimale Anwendungen |

Schlüsselmerkmale |

|

O |

Voll geglüht, weich |

Anwendungen, die maximale Formulierbarkeit oder anschließende tiefe Verarbeitung erfordern |

Maximale Duktilität, niedrigste Stärke |

|

H111 |

Nach vollem Glühen mäßig abgehärtet |

Allgemeine Strukturen, hervorragende Eigenschaften nach dem Schweigen |

Gutes Gleichgewicht von Stärke und Duktilität |

|

H112 |

Erst nach dem Schmieden abgeflacht |

Geeignet für die weitere Verarbeitung vor der Bearbeitung, mit Restspannungen durch Schmieden |

Als geschmiedete Erkrankung, mittelschwere Festigkeit, ausgezeichnete Korrosionsbeständigkeit |

|

H321 |

Stabilisierte H32 -Temperatur |

Hohe Festigkeit, strenge Korrosionsbeständigkeitsanforderungen |

Ausgezeichnete SCC -Widerstand, höhere Stärke |

Anleitung zur Temperaturauswahl:

H112: Bei Verwendung der as-geschmiedeten Mikrostruktur und Eigenschaften und der weiteren Verarbeitung ist eine weitere Verarbeitung erforderlich.

O: Für den Ring werden komplexe Kaltformbetriebe oder maximale Duktilität benötigt.

H111: Wenn eine höhere Festigkeit als H112 erforderlich ist, während eine gute Duktilität und Schweißbarkeit aufrechterhalten wird.

H321: Wenn extrem hohe Anforderungen an Korrosionsbeständigkeit (insbesondere Spannungskorrosionsrisse) sowie höhere Festigkeitsanforderungen vorliegen.

Als Al-Mg-Serie-Legierung wird 5A06 nicht durch Wärmebehandlung gestärkt. Unterschiedliche H -Tempo werden hauptsächlich durch Erkältungsarbeiten erreicht. Das Schmieden selbst ist eine Form der plastischen Verformung, daher repräsentiert H112 den nachgewiesenen Zustand.

6. Merkmale für Bearbeitung und Herstellung

|

Betrieb |

Werkzeugmaterial |

Empfohlene Parameter |

Kommentare |

|

Drehen |

Carbide, PCD |

Vc =150-400 m/min, f =0. 1-0. 4 mm/rev |

Leicht zu erreichen, eine gute Oberflächenbeschaffung, mäßige Werkzeugkleidung |

|

Bohren |

Carbid, Zinnbeschichtet |

Vc =60-150 m/min, f =0. 15-0. 35 mm/rev |

Durch die Kühlmittel empfohlene Übungen, gut für tiefe Löcher |

|

Mahlen |

Carbide, HSS |

Vc =200-600 m/min, fz =0. 1-0. 25 mm |

Hochpositive Rechenwinkelwerkzeuge, große geschnittene Tiefe, hohe Futtermittel |

|

Tippen |

HSS-E-PM, TICN beschichtet |

Vc =15-30 m/min |

Richtige Schmierung für gute Fadenqualität |

|

Reihenfolge |

Carbide, HSS |

Vc =50-100 m/min, f =0. 2-0. 5 mm/rev |

H7/H8 -Toleranz erreichbar |

|

Sägen |

Carbid-Spitzenklinge |

Vc =800-2000 m/min |

Effizientes Schneiden für Stangen großer Durchmesser |

Herstellung Guidance:

Bewertung der Bearbeitbarkeit: 70% (1100 Aluminium=100%), gute Bearbeitbarkeit, niedriger als 2xxx und 7xxx Legierungen

Chip -Formation: Gummi -Chips, neigen dazu, sich um Werkzeuge zu wickeln, erfordert gute Chipschalter

Kühlmittel: wasserlösliche Schneidflüssigkeit (8-12% Konzentration), Kühlung mit hoher Durchflussrate

Werkzeugkleidung: Mäßige, regelmäßige Werkzeuginspektion benötigt

Schweißbarkeit: Ausgezeichnet mit TIG und MIG -Schweißen, einer der besten schweißbaren Aluminiumlegierungen

Kaltarbeit: gute Formbarkeit des Temperaments, mäßig in H112 -Temperament

Heißes Arbeitswerk: Empfohlener Temperaturbereich 300-400 Grad

Spannungskorrosionsrisse: H112 -Temperament hat eine hervorragende Resistenz gegen Stresskorrosionsrisse

Kryogene Eigenschaften: Behält oder verbessert die Stärke und Zähigkeit bei extrem niedrigen Temperaturen

7. Korrosionsbeständigkeits- und Schutzsysteme

|

Umwelttyp |

Widerstandsbewertung |

Schutzmethode |

Erwartete Leistung |

|

Industrielle Atmosphäre |

Exzellent |

Saubere Oberfläche |

20+ Jahre |

|

Meeresatmosphäre |

Exzellent |

Saubere Oberfläche |

15-20+ Jahre |

|

Meerwasser -Eintauchen |

Sehr gut |

Kathodischer Schutz oder Malerei |

10-15+ Jahre mit Wartung |

|

Hohe Luftfeuchtigkeit |

Exzellent |

Saubere Oberfläche |

20+ Jahre |

|

Stresskorrosion |

Ausgezeichnet (H112 Temperament) |

Kein zusätzlicher Schutz benötigt |

Extrem geringe Anfälligkeit |

|

Peeling |

Exzellent |

Standardschutz |

Extrem geringe Anfälligkeit |

|

Galvanische Korrosion |

Gut |

Richtige Isolation |

Sorgfältiges Design mit unterschiedlichen Metallen |

Oberflächenschutzoptionen:

Anodisierung:

Typ II (Schwefel): 10-25 μm Dicke, bietet zusätzlichen Schutz und Ästhetik

Typ III (hart): 25-75 μm Dicke, erhöht den Verschleiß Widerstand und Härte

Färben und Versiegelung: Verbessert die Ästhetik und Korrosionsbeständigkeit

Umwandlungsbeschichtungen:

Chromat Conversion-Beschichtungen (mil-dtl -5541): Ausgezeichnete Basis für Farben oder Klebstoffe

Chromfreie Alternativen: umweltbedingt konform

Malsysteme:

Epoxy Primer + Polyurethan Topcoat: bietet einen hervorragenden langfristigen Schutz, insbesondere für Meeresanwendungen

8. Physikalische Eigenschaften für das technische Design

|

Eigentum |

Wert |

Entwurfsprüfung |

|

Dichte |

2,66 g/cm³ |

Leichtes Design, Schwerkraftkontrolle |

|

Schmelzbereich |

575-635 Grad |

Schweiß- und Gießparameter |

|

Wärmeleitfähigkeit |

121 W/m·K |

Wärmemanagement, Wärmeübertragungsdesign |

|

Elektrische Leitfähigkeit |

34% IACs |

Elektrische Leitfähigkeit in elektrischen Anwendungen |

|

Spezifische Wärme |

897 J/kg · k |

Wärmemassen- und Wärmekapazitätsberechnungen |

|

Wärmeausdehnung (CTE) |

24.0 ×10⁻⁶/K |

Dimensionale Änderungen aufgrund von Temperaturschwankungen |

|

Young's Modul |

70,3 GPA |

Ablenkung und Steifigkeitsberechnungen |

|

Poissons Verhältnis |

0.33 |

Strukturanalyseparameter |

|

Dämpfungskapazität |

Mäßig |

Vibration und Rauschkontrolle |

Konstruktionsüberlegungen:

Betriebstemperaturbereich: -200 Grad bis +80 Grad (Langzeitverwendung oben dieser Temperatur kann zu Sensibilisierung führen, was sich auf den SCC-Widerstand auswirkt)

Kryogene Leistung: Erhält oder verbessert die Stärke und Zähigkeit bei extrem niedrigen Temperaturen, ideal für kryogene Strukturmaterialien

Magnetische Eigenschaften: Nichtmagnetisch

Recyclabilität: 100% recycelbar mit hohem Schrottwert

Formbarkeit: Gut im Temperament, mäßig in H112 -Temperament

Dimensionsstabilität: gute dimensionale Stabilität nach Schmieden und Stressabbau

Verhältnis von Stärke zu Gewicht: vorteilhaft in Anwendungen, die hohe Festigkeit und Korrosionsbeständigkeit erfordern

9. Qualitätssicherung und Tests

Standard -Testverfahren:

Chemische Zusammensetzung:

Optische Emissionsspektroskopie

Röntgenfluoreszenzanalyse

Überprüfung aller wichtigen Elemente und Verunreinigungsinhalte

Mechanische Tests:

Zugtest (radial, tangential, axial)

Härteprüfung (Brinell, mehrere Standorte)

Impact-Tests (Charpy V-Notch, insbesondere für kryogene Anwendungen)

Ermüdungstest (nach Bedarf)

Zerstörungsfreie Tests:

Ultraschallinspektion (100% Volumetrie, gemäß ASTM B594/E2375 oder AMS 2630)

Wirbelstromtests (Oberflächen- und nahezu Oberflächenfehler)

Penetrantinspektion (Oberflächenfehler)

Röntgenuntersuchungen (interne makroskopische Defekte)

Mikrostrukturanalyse:

Korngrößenbestimmung

Niederschlags- und intermetallische Verbindungsbewertung

Überprüfung des Getreideflussmusters

Spannungskorrosionsensitivitätstests

Dimensionale Inspektion:

CMM -Überprüfung (Koordinatenmessmaschine)

Außendurchmesser, Innendurchmesser, Wandstärke, Höhe, Flachheit, Konzentrik usw.

Standardzertifizierungen:

Materialtestbericht (en 10204 3. 1 oder 3.2)

Chemische Analysezertifizierung

Mechanische Eigenschaften Zertifizierung

Wärmebehandlung/Schmiedenszertifizierung

Zerstörerische Testzertifizierung

Konformität mit ASTM B247 (Schmied), GB/T 3880 (chinesischer Standard), en aw -5083/5A06 usw.

10. Anwendungen und Entwurfsüberlegungen

Primäranwendungen:

Meeresindustrie:

Schiffbau und Yachtbau (Rumpfstrukturen, Deckausrüstung, Meerwasserleitung)

Offshore -Bohrplattform Strukturkomponenten

Entsalzungsausrüstung

U -Boot -Komponenten

Kryogene Engineering:

Lagertanks und Übertragung von Pipeline -Ringen verflüssige Erdgas (LNG)

Kryogene Gerätekomponenten

Druckbehälter:

Mittel- und Hochdruckgefäßflansche und Ringe

Druck tragende Gerätekomponenten

Nuklearindustrie:

Komponenten des Kernreaktorkühlsystems

Strahlungsschutzstrukturen

Eisenbahntransit:

Hochgeschwindigkeits-Zugkörper-Strukturkomponenten

Designvorteile:

Hervorragende Korrosionsbeständigkeit, insbesondere in Meeres- und Industrieumgebungen, mit sehr hoher Resistenz gegen Meerwasserkorrosion

Überlegene Schweißbarkeit mit hoher Schweißfestigkeit und guter Duktilität

Außergewöhnliche kryogene Zähigkeit mit verbesserten Eigenschaften bei extrem niedrigen Temperaturen

Mäßige Festigkeit und gute Duktilität, geeignet für strukturelle Komponenten

Schmiedenprozess optimiert den Getreidefluss und die interne Qualität

Ausgezeichnete Resistenz gegen Stresskorrosionsrisse und Peeling -Korrosion

Leichtes Gewicht, beitragen zu Energieeinsparungen und Emissionsreduzierung

Nichtmagnetisch

Entwurfsbeschränkungen:

Kann nicht durch Wärmebehandlung verstärkt werden; Die Festigkeitsgrenze ist niedriger als 2xxx- und 7xxx-Serien-hochfeste Legierungen

Die langfristige Verwendung über 65 Grad kann zu einer Sensibilisierung führen (aufgrund von MG₂al₃-Phasenausfällen), was zu einer zunehmenden Anfälligkeit für Stresskorrosions führt. Die Betriebstemperatur muss kontrolliert oder H321 -Temperatur gewählt werden.

Das Festigkeitsniveau ist niedriger als die H116/H321 -Gemüter von 5083, kann jedoch in bestimmten korrosiven Umgebungen besser abschneiden.

Relativ höhere Kosten.

Wirtschaftliche Überlegungen:

Hochleistungsmaterial, höhere Anfangskosten, aber lange Lebensdauer und niedrige Wartungskosten

Eine ausgezeichnete Korrosionsresistenz verringert den langfristigen Schutzbedarf

Gute Schweißbarkeit senkt die Kosten für die Herstellung komplexer Strukturen

Leichte Eigenschaften tragen dazu bei

Nachhaltigkeit Aspekte:

100% recycelbar mit hoher Effizienz der Ressourcenauslastung

Aluminiumproduktionsprozesse werden immer mehr umweltfreundlicher und reduziert den Energieverbrauch

Lange Lebensdauer reduziert die Erzeugung von Abfällen

Materialauswahlanleitung:

Wählen Sie 5A06 H112 gefälschte Ringe, wenn hohe Festigkeit, außergewöhnliche Korrosionsbeständigkeit (insbesondere gegen Meerwasser), hervorragende Schweißbarkeit und kryogene Eigenschaften erforderlich sind, und die Obergrenze der Festigkeit ist nicht so kritisch wie bei 7075/7050.

Für Strukturen, die bei Temperaturen über 65 Grad langfristig dienen, sollte das H321-Temperament ausgewählt oder andere Legierungen berücksichtigt werden.

Geeignet für kritische Anwendungen in marinen, kryogenen und nuklearen Industrien als strukturelle und druckhaltige Komponenten.

Beliebte label: 5A06 H112 Aluminium Forged Ring, China 5A06 H112 Aluminium Forged Ring Hersteller, Lieferanten, Fabrik

Anfrage senden