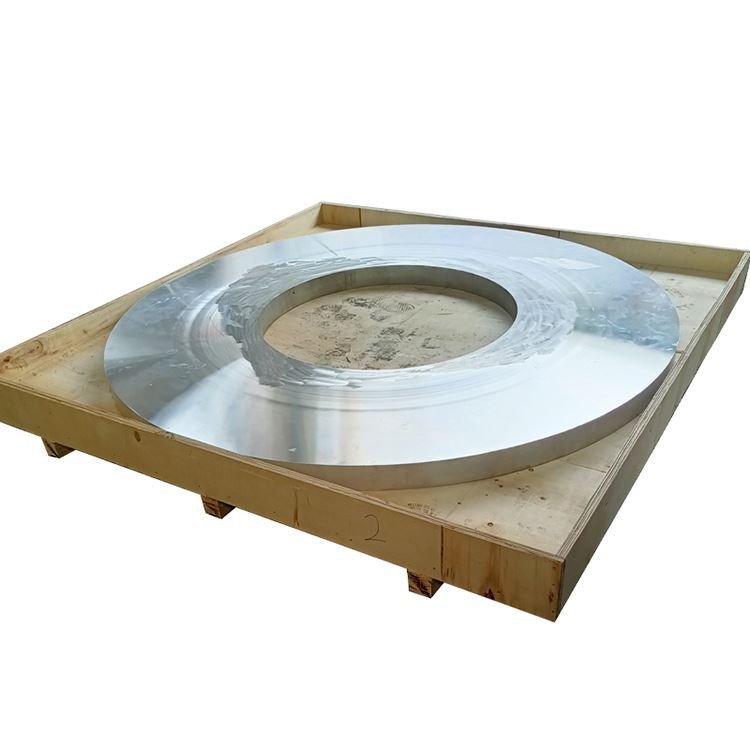

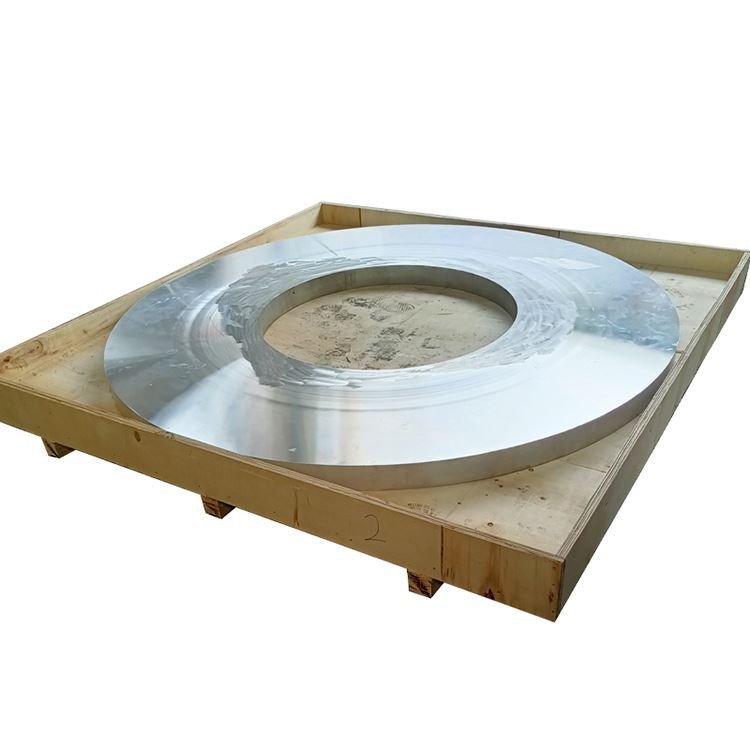

Dickem Aluminium aus großem Durchmesser dicker Ring

Der dicke Aluminium-Schmiedensring mit großem Durchmesser als Schlüsselkomponente in High-Tech-Feldern wie Luft- und Raumfahrt, nationaler Verteidigung und Militärindustrie hat hervorragende Eigenschaften wie hohe Stärke, leichtes Gewicht, Korrosionswiderstand und einfache Verarbeitung ..

Produktbeschreibung

1. Materialübersicht und Herstellungsprozess

Dick-wandte Aluminiumgefälle mit großem Durchmesser sind extrem wichtige strukturelle Komponenten in modernen High-End-Branchen, die in groß angelegten Geräten und Systemen häufig verwendet werden, die die höchsten Spiegel an tragenden Kapazitäten, Müdigkeitsresistenz, Frakturzähigkeit, Dimensionalstabilität und leichte Walls-Wall-Wall-Wall-Wall-Allow-Rings, Merkmale der Merkmale der Merkmale der Merkmale der Merkmale der Merkmale der Merkmale der Merkmale der Merkmale der Merkmale der Merkmale der Merkmale der Merkmale von "Aluminum-Alumin-Alumin-Alumin-Alum" und den Merkmalen der Merkmale der Merkmale von "Aluminum" und "Aluminum" und "Aluminal" und "Aluminum" und "Aluminum" und "Aluminum-Alumin) erfordern. Auferlegen Sie höhere und komplexere Anforderungen an die Materialauswahl, das Schmelzen und Gießen, Schmiedenprozesse und Wärmebehandlungskontrolle, um sicherzustellen, dass ihre interne Struktur einheitlich, dicht, fehlerfrei und in der Lage ist, auch in dicken Abschnitten hervorragende mechanische Gesamteigenschaften beizubehalten. .}}}}}}}

Gemeinsame Noten mit Aluminiumlegierung: Dickwandige Schmieden von großer Durchmesser haben spezifische Anforderungen an die Härten von Legierung und die Empfindlichkeit gegenüber Dickeneffekten .

Ultra-hohe Festigkeitslegierungen (e . g ., 7050, 7075, 7049, 2024): Diese Legierungen halten auch in dicken Abschnitten eine hohe Stärke und gute Zähigkeit, wobei 7050 und 7049 besonders für ihre hervorragenden Dicknesseigenschaften und Spannungskorrosionswiderstand bevorzugt werden, die hauptsächlich in Luft- und Raumfahrt-, Abwehr- und Hochdruckausrüstung verwendet werden .

Hohe korrosionsbeständige/kryogene Legierungen (e . g ., 5083, 5a06): In Marine Engineering, kryogenen Lagertanks und großen Druckbehältern werden diese Legierungen aufgrund ihrer hervorragenden Korrosionsbeständigkeit, kryogenen Zähigkeit und Schweißbarkeit bevorzugt. .}

Allgemeine Hochstärkelegierungen (e . g ., 6061, 6082): Wird für allgemeine industrielle Strukturen verwendet, die relativ hohe Festigkeit erfordern und gleichzeitig eine gute Bearbeitbarkeit und Kosten ausbalancieren .

Premium-Schmiedenprozess für dickwandige Ringe mit großem Durchmesser: Die Herstellung von dickwandigem Aluminium-Schmiedeln mit großem Durchmesser ist eine der schwierigsten Aufgaben bei Aluminiumfischen . Die Komplexität der Prozesskontrolle liegt darinKernqualitätUndEinheitlichkeit der Eigenschaftenin Schmiedelungen in dickem Abschnitt:

Vorbereitung des Melzens und Ingots:

Die höchsten primären Aluminium- und Legierungselemente der Reinheit werden ausgewählt, um eine präzise Zusammensetzung und extrem niedrige Verunreinigungsniveaus zu gewährleisten. .

Das am weitesten fortgeschrittene Schmelzen, Verfeinern, Filtern, Entgasung (E . G ., SNIF, Vakuumentgasung) und elektromagnetische Rührentechnologien werden verwendet, um ultrahohe Sauberkeit und niedrige Wasserstoffgehalt in der Schmelze zu erreichen.

Ultra-Large-Durchmesser und Gewichtsgots werden unter Verwendung großer Direktschloss (DC) -Steuersysteme . hergestellt. Der Gussprozess erfordert eine präzise Kontrolle der Verfestigungsraten und Kühlbedingungen, um eine einheitliche und feine AS-Cast-Struktur zu erhalten, wobei die Segregation . minimiert wird. .

Ingot -Homogenisierungsbehandlung:

Riesenriesenboten unterziehen sich lang in einer langen Dauer (typischerweise zehn bis hundert Stunden), mehrstufige und präzise kontrollierte Homogenisierung mit Tempernbehandlung ., es besteht darin Cracking .

Billet -Vorbereitung und -inspektion:

Die Ingot -Oberfläche wird tief reinigt (schwere Skalpaie oder Mahlen), um potenzielle Oberflächendefekte und Oberflächensegregation gründlich zu entfernen. .

Vor dem Schmieden wird der Block einer 100% umfassenden, hochauflösenden Ultraschallinspektion unterzogen. Bei dickwandigen Schmiedeteilen entsprechen die Prüfvorgaben typischerweise den höchsten Standards der Luftfahrtindustrie (z.B. MIL-STD-202, AMS 2630 Klasse AA oder SAE ARP 1924 Stufe A), um sicherzustellen, dass keine mikroskopischen Defekte im Inneren vorhanden sind.

Vorheizen: Der Ingot oder die Vorform ist gleichmäßig auf den präzisen Schmiedentemperaturbereich erhitzt. . Für dickwandige Teile ist die Vorheizzeit länger, um sicherzustellen, dass die Kerntemperatur einen gleichmäßigen Zustand erreicht, was übermäßige Temperaturunterschiede zwischen der Oberfläche und dem Kern verhindert, die zu Rissen führen können .}}}

Schmiedenssequenz (Kernfokus auf Verformung durch die Dicke und die Kontrolle der Kornströmung):

Verwendung großer Geräte: Schwere hydraulische Pressen von mehr als zehntausend Tonnen (sogar Zehntausende von Tonnen) und Ringmaschinen mit extrem großem Durchmesser sind unverzichtbar, um eine ausreichende Verformungskraft auf massive, dicke Billets anzuwenden, um sicherzustellen

Störend und zeichnen: Der Ingot unterliegt multidirektionaler, multipler Stör- und Zeichnungsvorgänge auf der hydraulischen Presse . Dies bricht nicht nur die AS-Cast-Struktur ab, sondern gewährleistet auch eine gründliche Schmieden des Kerns, die Beseitigung der internen Porosität und Makrosegregation und die Bildung vorläufiger Kornfluss ..

Piercing: Eine vorläufige ringförmige Struktur wird gebildet, indem durch Piercing mit großen Störungen und Dorns . Dieser Prozess fördert das Material weiter, verfeinert die Mikrostruktur und beginnt, den Getreidefluss .} zu leiten .

Ringrollbildung (Schlüsselprozess): Durch vertikale Ring-Roll-Maschinen mit extrem großem Durchmesser . Ringrollen ist für dickwandige Ringe besonders entscheid entscheidend für die Verbesserung der Umfangsfestigkeit, der Lebensdauer der Müdigkeit und der Frakturzähigkeit von dickwandigen Ringen.

Mindestreduktionsverhältnis: Bei dickwandigen Schmiedungen muss das Gesamtverringerungsverhältnis in der Regel signifikant höher sein als bei gewöhnlichen Schmieden, wodurch eine vollständige Durchführung durch die Dicke, die Beseitigung aller AS-Cast-Strukturen und die Bildung eines optimierten, raffinierten Getreideflusss .}}}}}}}}} gewährleistet ist.

Wärmebehandlung:

Lösungsbehandlung und Löschung: During solution treatment of thick-walled forgings, it's crucial to ensure uniform temperature across the entire section and sufficient soaking time. Quenching is the biggest challenge, requiring powerful cooling capabilities (e.g., high-velocity water quenching, polymer quenching) to ensure the core of the thick wall also achieves a sufficient quench rate, forming a uniform Übersättigte feste Lösung . Jedes ungleichmäßige oder unzureichende Löschen beeinflusst die endgültigen mechanischen Eigenschaften stark .

Alterungsbehandlung: Einstufige oder mehrstufige künstliche Alterung erfolgt abhängig von der Legierungsgrad . für die 7xxx-Serie dickwandige Schmiedungen werden T73/T74-Überlagungsbehandlungen typischerweise eingesetzt, um eine kleine Menge an Kraft zu opfern, um eine hervorragende Resistenz zu opfern.

Reststressabbau: Restspannungen in dickwandigen Schmiedelungen mit großem Durchmesser nach dem Löschen sind extrem hoch. . Spannungsmessungen wie Dehnung (TXX51), Komprimierung (TXX52) oder Schwingungsalterung oder Vibrationsalterung müssen angewendet werden, um die Bearbeitungsdistanz zu reduzieren und den SCC-Widerstand zu verbessern .}}}}}}}}}.

Finishing & Inspektion:

Die nachfolgende präzise Bearbeitung (Schruppen, Halbfinish) wird durchgeführt, um die Spannungsschicht der Oberflächenlöschung zu entfernen und die dimensionale Genauigkeit . sicherzustellen

Schließlich wird die strengste umfassendste nicht-zerstörerische Test- und Mikrostrukturanalyse durchgeführt, um sicherzustellen, dass das Produkt die höchsten Branchenstandards und Kundenleistungspflicht vollständig entspricht. .

2. Mechanische Eigenschaften von dickwandigen Aluminiumgefällen mit großem Durchmesser

Die mechanischen Eigenschaften von dickwandigen Aluminium-Geschmiedringen mit großem Durchmesser sind Kernindikatoren für ihre Zuverlässigkeit . dank präziser Schmiedens- und Wärmebehandlungsprozesse behalten sie auch in dicken Abschnitten hervorragende Gesamteigenschaften bei.

|

Eigenschaftstyp |

Leistungsbeschreibung |

Einzigartiger Vorteil von dickwandigen Schmiedungen |

|

Retention mit hoher Stärke |

Minimaler Unterschied zwischen Kern- und Oberflächenfestigkeit in großen Wandstärken |

Gute Verfolgung, hohe Ablösten Gleichmäßigkeit, optimiert durch Dickheitseffekt |

|

Ausgezeichnete Frakturzähigkeit |

Behält auch in dicken Abschnitten hohe K1C -Werte bei, indem Sie die Schadenstoleranz verbessern |

Dichte Mikrostruktur, feine Körner und präzise kontrollierte Niederschlagsverteilung |

|

Überlegene Ermüdungsleistung |

Langer Ermüdungslebensdauer und niedrige Wachstumsrate des Müdigkeitsrisss |

Der Kornfluss entlang des Ringsumfangs, keine As-Cast-Defekte |

|

Resistenz mit hoher Stresskorrosionsrisse (SCC) |

Insbesondere 7xxx -Serie T73/T74 Tempel treten hervorragend in dicken Abschnitten ab |

Präzise Überbeschäftigung, wirksamer Reststressabbau |

|

Hoch kontrollierte Anisotropie |

Optimale Umfangseigenschaften (tangentiale) Eigenschaften, kleine und kontrollierte Unterschiede in den radialen und axialen Eigenschaften |

Multidirektionales Schmieden und Ringrollen sorgen für einen gleichmäßigen Kornfluss in alle Richtungen |

|

Kryogene Zähigkeit |

Die 5xxx -Serie behält eine hervorragende Zähigkeit bei extrem niedrigen Temperaturen bei |

Geeignet für kryogene Flüssigkeitsspeicher- und Transportanwendungen |

Typischer Leistungsbereich (abhängig von Legierung und Temperament):

Ultimative Zugfestigkeit: 300 MPa - 600 MPA

Ertragsstärke (0,2%): 200 MPa - 550 MPA

Dehnung: 7% - 18%

Härte: 80 Hb - 180 Hb

Ermüdungsstärke (5 × 10⁷ -Zyklen): 100 MPa - 200 MPA

Frakturzähigkeit (K1C): 25 MPA√m - 45 MPA√M (überlegener Durchmessereffekt im Vergleich zu vergleichbaren Platten)

Eigentum Einheitlichkeit:

Ein herausragendes Merkmal von dickwandigen Schmiedetaten mit großem Durchmesser ist ihre hohe Gleichmäßigkeit der Eigenschaften im gesamten Abschnitt (von Oberfläche bis Kern) dank spezieller Schmiedensprozesse und der Quench-Steuerung . Core-to-Oberflächenhärtenvariation wird typischerweise innerhalb von 5 Hb . kontrolliert

Die Restspannung wird normalerweise durch TXX51/TXX52 -Behandlungen minimiert, um die Bearbeitungsstabilität zu gewährleisten und den SCC -Widerstand zu verbessern. .

3. mikrostrukturelle Eigenschaften

Die Mikrostruktur mit dickwandigem Aluminium-Schmiedeln mit großem Durchmesser ist die grundlegende Garantie für ihre hervorragende Leistung, wobei der Schwerpunkt auf der Gleichmäßigkeit und Dichte von Körnern und Niederschlägen in dicken Abschnitten . liegt

Wichtige mikrostrukturelle Merkmale:

Voll geschmiedete Kornstruktur und Getreidefluss:

Vollständige Eliminierung von groben As-Cast-Körnern und dendritische Segregation, bildende, äquiaxierte und/oder längliche, einheitliche umkristallisierte Körner entlang der Verformungsrichtung .

Grain Flow: During multi-directional forging and ring rolling, the metal grains are intensely stretched and form a continuous fibrous structure along the ring's geometry and primary stress directions. For thick-walled rings, this grain flow is optimized throughout the entire wall thickness, ensuring excellent circumferential strength, fatigue life, and fracture toughness, while effectively inhibiting crack propagation along grain Grenzen .

Dispersoids: Fein-Dispergierungen, die durch mikro-alloying-Elemente (e . g ., zr, cr, mn) effektiv Korngrenzen bei hoher Schmiede- und Wärmebehandlungstemperaturen, die übermäßiges Körnernwachstum und eine Rekristallisation hemmen, gebildet werden, wodurch ein feinkörniges Mikrostruktur aufrechterhalten wird.

Extrem hohe Dichte und Defekt -Eliminierung:

Der immensen dreiachsische Druck, der während des Schmiedenprozesses ausgeübt wird

Primäre intermetallische Verbindungen und Verunreinigungsphasen werden effektiv abgebaut und gleichmäßig verteilt, wodurch ihre schädlichen Effekte . reduziert werden

Einheitliche Verteilung der Stärkung der Phasen (Ausfälle):

Genauige Kontrolle über die Lösungsbehandlung und -alterung gewährleistet einheitlicher Niederschlag und Verteilung der Stärkung der Phasen (E . G ., mgzn₂ in 7xxx-Serien, Al₂cumg in 2xxx-Serien) im gesamten dicken Abschnitt, einschließlich des Kerns, wodurch die hohe Einheitlichkeit der mechanischen Eigenschaften der mechanischen Eigenschaften des gesamten Bauteils im gesamten Bauteil des gesamten Bauteils im gesamten Bauteil des gesamten Bauteils im gesamten Bauteil des Cross-Abschnitts erreicht wird.

Die Morphologie und Verteilung der Korngrenze werden streng kontrolliert, insbesondere in T73/T74 -übertragenen Tempern, wo kochen und diskontinuierliche Korngrenze ausfällt gebildet werden, wodurch die Resistenz gegen Spannungskorrosion und Peeling -Korrosion .}} maximiert wird

Metallurgische Sauberkeit:

Schmelz- und Gusstechnologien für Luft- und Raumfahrtqualität sorgen für einen extrem geringen nicht-metallischen Einschlussgehalt und erfüllen die strengsten Sauberkeitsanforderungen, was für die Verbesserung der Frakturzähigkeit und der Ermüdungslebensdauer . entscheidend ist

4. Dimensionale Spezifikationen und Toleranzen

Dickwandte Aluminiumgefälle mit großem Durchmesser sind in der Regel sehr groß und erfordert spezialisierte ultra-große Geräte für die Herstellung und Inspektion .

|

Parameter |

Typische Produktionsbereich |

Kommerzielle Toleranz (als geschmiedet) |

Präzisionstoleranz (bearbeitet) |

Testmethode |

|

Außendurchmesser |

1000 mm - 8000+ mm |

± 0,5% oder ± 10 mm (je nachdem, welcher Wert größer ist) |

± 0,1 mm bis ± 0,8 mm |

CMM/Laser -Scan |

|

Innendurchmesser |

800 mm - 7900+ mm |

± 0,5% oder ± 10 mm (je nachdem, welcher Wert größer ist) |

± 0,1 mm bis ± 0,8 mm |

CMM/Laser -Scan |

|

Wandstärke |

100 mm - 1200+ mm |

± 3% oder ± 10 mm (je nachdem, welcher Wert größer ist) |

± 0,2 mm bis ± 1,0 mm |

CMM/Laser -Scan |

|

Höhe |

100 mm - 1500+ mm |

± 3% oder ± 10 mm (je nachdem, welcher Wert größer ist) |

± 0,2 mm bis ± 1,0 mm |

CMM/Laser -Scan |

|

Ebenheit |

N/A |

0,5 mm/Meter Durchmesser |

0,1 mm/Meter -Durchmesser |

Flachnessanzeige/CMM |

|

Konzentrik |

N/A |

0,5 mm |

0,1 mm |

Konzentrik -Messgeräte/CMM |

|

Oberflächenrauheit |

N/A |

Ra 12.5 - 25 μm |

Ra 1.6 - 6.3€m |

Profilometer |

Anpassungsfähigkeit:

Als hochmobile Produkte können sie vollständig gemäß den detaillierten technischen Zeichnungen und Leistungsanforderungen des Kunden entworfen und hergestellt werden, einschließlich nicht-kreisförmiger Ringe, konischen Ringe und komplexen Ringe mit Flanschen oder Grooves .}

In der Regel unter rauen bearbeiteten oder halbfinischen bearbeiteten Bedingungen angeboten, um die Bequemlichkeit und Genauigkeit für die nachfolgende Kundenbearbeitung zu gewährleisten und die Oberflächenspannungsschicht . zu entfernen

5. Temperaturbezeichnungen und Wärmebehandlungsoptionen

Wärmebehandlung mit dickwandigem Aluminium-Schmiedeln mit großem Durchmesser ist entscheidend für die Erreichung ihrer Leistung und strenge Spezifikationen für verschiedene Legierungsnoten und Anwendungsanforderungen .

|

Temperaturcode |

Prozessbeschreibung |

Anwendbar auf |

Schlüsselmerkmale |

|

O |

Voll geglüht, weich |

Alle Aluminiumlegierungen |

Maximale Duktilität, niedrigste Stärke, einfach für Kältearbeiten |

|

H112 |

Erst nach dem Schmieden abgeflacht |

5xxx -Serie |

Behält gefälschte Mikrostruktur und Restspannung, mäßige Festigkeit, gute Korrosionsbeständigkeit |

|

H321/H116 |

Stabilisiert nach dem Schmieden |

5xxx -Serie |

Ausgezeichnete Stresskorrosion und Peelingresistenz, höhere Festigkeit als H112 |

|

T6 |

Lösungswärme behandelt, dann künstlich gealtert |

2xxx, 6xxx, 7xxx Serie |

Höchste Stärke, hohe Härte, aber hohe SCC-Anfälligkeit in dickwandigen Teilen |

|

T73/T74 |

Lösungswärme behandelt und dann übertragen (zweistufige oder mehrstufige) |

7xxx-Serie (besonders dickwandige Teile) |

Etwas niedrigere Festigkeit als T6, aber ausgezeichnete Stresskorrosion und Peelingresistenz, Härte mit hoher Fraktur |

|

T76 |

Lösungswärme behandelt, dann speziell gealtert |

7xxx -Serie |

Gute Gesamteigenschaften, Korrosionsbeständigkeit mit hoher Stress |

|

T79 |

Spezielle Wärmebehandlung für 7xxx -Legierungen |

7xxx -Serie (hohe Stärke + Hoch -SCC -Widerstand) |

Hohe Festigkeit und außergewöhnlich hohe Stress -Korrosionsbeständigkeit (neu entwickeltes Temperament) |

Anleitung zur Temperaturauswahl:

Für dickwandige Schmiedungen achten Sie besondere Aufmerksamkeit auf besondere Aufmerksamkeit:

7xxx -Serie: T73, T74, and T79 tempers are preferred. These tempers, through precise overaging, significantly enhance resistance to stress corrosion cracking (SCC) and exfoliation corrosion while maintaining high strength, and exhibit excellent fracture toughness in thick sections. T6 temper is generally not recommended for thick-walled or SCC-sensitive Anwendungen .

5xxx -Serie: H116- und H321 -Tempern sind optimale Entscheidungen . Sie bieten eine hohe Korrosionsbeständigkeit mit guter Festigkeit und Zähigkeit durch Härtung und Stabilisierungsbehandlung.

Reststressabbau: Für alle dickwandigen Schmiedungen werden die Behandlungen zur Stressabbau wie Dehnung (TXX51) oder Komprimierung (TXX52) typischerweise eingesetzt

6. Bearbeitungs- und Herstellungseigenschaften

Die Bearbeitung von dick-wandten Aluminium-geschmiedeten Ringen mit großem Durchmesser ist ein herausfordernder Prozess, der extrem hohe Strom- und hochrangige Werkzeugmaschinen sowie Bearbeitungsstrategien erfordert, die für ihre Größe und Spannungseigenschaften angepasst wurden. .}

|

Betrieb |

Werkzeugmaterial |

Empfohlener Parameterbereich |

Kommentare |

|

Drehen |

Carbide, PCD |

Hohe Schnittgeschwindigkeit VC =100-400 m/min, Feed f =0.1-0.8 mm/rev |

Große Drehmaschinen, Hochleistungsspindel, gute Vibrationsdämpfung, reichlich Kühlmittel |

|

Mahlen |

Karbid, HSS |

Hohe Schnittgeschwindigkeit VC =150-600 m/min, Futter pro Zahn Fz =0.08-0.5 mm |

Große Gantry -Mühlen/5- Achsenmaschinen, große Schnitttiefe, hohe Futtermittel, effiziente Chip -Evakuierung |

|

Bohren |

Carbid, DLC beschichtet |

Mittlere Schnittgeschwindigkeit VC =40-100 m/min, Feed f =0.05-0.2 mm/rev |

Durch Kühlbohrer, Tiefe Lochbohrungen erfordert mehrere Hackzyklen. Vermeiden Sie das Verstopfen von Chips |

|

Schweißen |

Mig/tig/fsw |

Fülldraht- und Abschirmgas, das basierend auf Legierungsgrad ausgewählt wurde |

5xxx/6xxx -Serie sind schweißbar; 2xxx/7xxx -Serie haben eine schlechte konventionelle Schweißbarkeit der Fusion, betrachten Sie FSW oder mechanische Verbindungen |

|

Kaltes Arbeiten |

O Temperament |

Gute Duktilität ermöglicht große Verformungsprozesse |

T/H -Stempel haben eine geringere Duktilität, große Verformungskaltarbeit, die nicht empfohlen wird |

Fertigungsführung:

Hochleistungs- und Hochleistungsmaschinenmaschinenmaschinen: Die Bearbeitung großer Durchmesser dickwandiger Schmiedungen erfordert eine extrem hohe Spindelkraft und eine starre Werkzeugmaschinenstruktur, um signifikante Schnittkräfte und Vibrationen zu standhalten .

Reststressmanagement: Aufgrund von hohen Quenching-Restspannungen in dickwandigen Schmiedungen müssen Strategien wie mehrköpfige, symmetrische Bearbeitung, Ausgleich von Schneidkräften und potenziell mehrstufige Wärmebehandlungen während der rauen Bearbeitung eingesetzt werden. .}}}}}}}}}

Werkzeug und Kühlung: Verwenden Sie scharfe und kräftig-resistente Carbid- oder PCD-Werkzeuge, kombiniert mit Hochstrom-Hochdruckkühlmittel, um Chips effektiv zu evakuieren, die Schneidzonentemperatur zu reduzieren und die Lebensdauer zu erweitern .

Bearbeitungsverzerrungsregelung: Präzise Bearbeitungspfadplanung, angemessene Schnittparameter und effektive Klemmschemata sind entscheidend für die Steuerung der Bearbeitungsverzerrung .

Oberflächenqualität: Hohe Präzision und geringe Rauheitsoberflächen können durch Fertigstellung erreicht werden, wodurch die Notwendigkeit eines anschließenden Mahlens und Polierens . reduziert werden muss

7. Korrosionswiderstands- und Schutzsysteme

Die Anwendung von dick-wandten Aluminium-Ringen mit großem Durchmesser in anspruchsvollen Umgebungen stellt höhere Anforderungen an ihren Korrosionswiderstand, insbesondere in Bezug

|

Korrosionstyp |

Typische Leistung |

Bedenken und Schutz von Korrosionstypen |

|

Atmosphärische Korrosion |

Gut |

Oberflächenbehandlung, saubere Aufrechterhaltung |

|

Meerwasserkorrosion |

5xxx -Serie ausgezeichnet, andere Serien brauchen Schutz |

Anodierende, Hochleistungsbeschichtungen, kathodischer Schutz, galvanische Isolation |

|

Spannungskorrosionsrisse (SCC) |

2xxx/7xxx T6 empfindlich, T73/T74/T79 Ausgezeichnet |

Legierung/Temperaturauswahl (T7X), Stressabbau, Oberflächenbehandlung |

|

Peeling -Korrosion |

2xxx/7xxx T6 empfindlich, T73/T74/T79 Ausgezeichnet |

Legierung/Temperaturauswahl (T7X), Korndurchflussregelung, Oberflächenbehandlung |

|

Intergranulare Korrosion |

Kann bei unsachgemäßer Wärmebehandlung oder Sensibilisierung auftreten |

Wärmebehandlungskontrolle, Zusammensetzungskontrolle |

|

Korrosion Lochfraß |

Kann in chloridhaltigen Medien auftreten |

Oberflächenbehandlung, saubere Aufrechterhaltung |

Schutzsysteme:

Legierung und Temperaturauswahl: Wählen Sie Leichtmetallklassen und Wärmebehandlungstemporen für bestimmte korrosive Umgebungen aus der Entwurfsphase, E . g ., 5xxx -Serie H116/H321 für marine Umgebungen oder 7xxx -Serie T73/T74/T79 für Hochstärke mit hoher SCC/EXFOLIATION {9} {9}

Oberflächenbehandlung:

Anodisierung: Für dickwandige Ringe mit großem Durchmesser wird typischerweise Typ II (Schwefel) oder Typ III (hart) angewendet, wodurch ein dicker, weastresistenter und stark korrosionsresistenter Oxidfilm .}}}}}}}}. bereitgestellt wird.

Chemische Umwandlungsbeschichtungen: Dienen als hervorragende Primer für Farbe oder Klebstoffe und bieten grundlegende Korrosionsschutz und Adhäsion .

Hochleistungs-Mal-/Beschichtungssysteme: Multi-Layer-Epoxy-Primer + Polyurethan-Topcoat-Systeme werden für die schwersten Marine-, Industrie- und Militärumgebungen verwendet.

Design und Konstruktion: Vermeiden Sie Wasserfallen, Spalten und galvanische Korrosion, die durch Kontakt mit unterschiedlichen Metallen verursacht werden. Wenden Sie die Isolierisolation oder den kathodischen Schutz bei Bedarf an .

8. physikalische Eigenschaften für das Engineering -Design

Die physikalischen Eigenschaften von dickwandigen Aluminium-Schmiedeln mit großem Durchmesser sind entscheidend für die Gestaltung großer Strukturen .

|

Eigentum |

Typischer Wert |

Entwurfsprüfung |

|

Dichte |

2.66 - 2.85 g/cm³ |

Extreme leichte Design, Optimierung des Schwerpunkts und strukturelle Belastungen |

|

Schmelzbereich |

500 - 650 Grad |

Wärmebehandlung und Spezialschweißen (E . G ., FSW) Parametersteuerung |

|

Wärmeleitfähigkeit |

110 - 200 W/m·K |

Wärmemanagement, Anwendung in Wärmeableitungen oder Isolationskomponenten |

|

Elektrische Leitfähigkeit |

30 - 55% iACs |

Elektrische Leitfähigkeit oder Abschirmanforderungen bei elektrischen Geräten |

|

Spezifische Wärme |

860 - 900 j/kg · k |

Thermische Trägheit, Berechnung der thermischen Schockreaktion |

|

Wärmeausdehnung (CTE) |

22 - 24 ×10⁻⁶/K |

Temperaturinduzierte dimensionale Änderungen in großen Komponenten, Koordination der Materialauswahl |

|

Young's Modul |

70 - 75 gpa |

Struktursteifigkeit, Deformation und Vibrationsanalyse |

|

Poissons Verhältnis |

0.33 |

Strukturanalyseparameter |

|

Dämpfungskapazität |

Mittelschwer |

Vibration und Rauschkontrolle erfordert eine Integration mit strukturellem Design |

Konstruktionsüberlegungen:

Extreme Leichtgewicht und strukturelle Effizienz: Nutzung der geringen Dichte von Aluminiumlegierungen und der hohen Stärke der Schmiedungen, um dickwandige Strukturen mit großem Durchmesser eine maximale Gewichtsreduzierung zu erzielen, was für die Verbesserung der Leistung von Luft- und Raumfahrtfahrzeugen, Hochgeschwindigkeitsschiffen und Schienenverkehrstransport . entscheidend ist .

Lastübertragung und Spannungskonzentration: Der optimierte Kornfluss und die durch Schmieden bereitgestellte dichte Mikrostruktur tragen zu einer effektiveren Lastübertragung, einer verringerten Spannungskonzentration und einer verbesserten Ermüdungslebensdauer . bei

Schadenstoleranzdesign: Mit hoher Fraktur -Zähigkeit können Komponenten auch bei kleinen Defekten Designlasten standhalten, wodurch der strukturelle Sicherheitsmarge . erhöht wird

Komplexe Umweltanpassungsfähigkeit: Auswählen der am besten geeigneten Legierung und der Wärmebehandlungstemperatur basierend auf Faktoren wie korrosiven Umgebung, Temperaturbereich, Vibration und Aufprallbelastung .

Bearbeitungs- und Montage -Schnittstellen: Erfordert eine präzise Bearbeitung und strenge Toleranzsteuerung, um eine perfekte Passform mit benachbarten Komponenten . zu gewährleisten

9. Qualitätssicherung und Tests

Qualitätssicherung und Tests für dickwandige Aluminium-Schmiedenringe mit großem Durchmesser sind die kritischsten Schritte vor der Entbindung, wobei der Schwerpunkt auf nicht-zerstörerische Tests der internen Qualität . liegt

Standard -Testverfahren:

Rohmaterial Volllebenszyklus -Rückverfolgbarkeit: Vom Ingot zum Endprodukt, alle Produktionsstapel, Prozessparameter und Testergebnisse sind zurückführbar .

Analyse der chemischen Zusammensetzung: Verwenden der optischen Emissionsspektrometrie, der Röntgenfluoreszenzanalyse usw. ., um sicherzustellen, dass alle Hauptelemente und Verunreinigungsinhalte mit extrem strengen Toleranzkontrolle für Schlüsselelemente (E . G ., Zn, Mg, Cu, Zr) entsprechen

Qualitätskontrolle schmelzen und Barren: Online-Erkennung von Wasserstoffgehalt, Einschlussbewertung (nach Methoden wie September 1920/1940 oder DDA-P9TF40), Ingot-Makrosegregationsinspektion, Korngrößenbewertung .

Schmiedeprozessüberwachung: Echtzeit-Aufzeichnung und Überwachung von Schmiedenstemperaturen, Druck, Verformungsmenge und Verformungsrate, um eine gründliche Schmieden zu gewährleisten. .

Überwachung des Wärmebehandlungsprozesses: Ofentemperatur Gleichmäßigkeit (typischerweise Treffen mit AMS 2750E Klasse 1 oder 2), Lösungstemperatur und Zeit, Quenchierungsrate, Alterungskurve usw.

Dimensionale und geometrische Genauigkeitsinspektion: Umfassende Inspektion von äußeren und inneren Durchmessern, Wandstärke, Höhe, Flachheit, Konzentrik, Rundheit und allen anderen kritischen Dimensionen und geometrischen Toleranzen unter Verwendung von ultra-großen, hochpräzisen Koordinaten-Messmaschinen (CMMs) oder Laser-Scan-Systemen .}}}}}}}}}}}

Mechanische Eigenschaftstests:

Probenahme: Für dickwandige Schmiedungen sind die Probenort und Menge kritisch.

Tests: Ultimative Zugfestigkeit, Ertragsfestigkeit, Dehnung, Verringerung von Flächen, Härte, Impact -Zähigkeit, Müdigkeitsfestigkeit, Wachstumsrate des Müdigkeitsrisses (DA/DN), Frakturzähigkeit (K1C) .

Sondertests: Spannungskorrosionsrisse (SCC) -Tests (e {. g ., c-ring, ssrt, geladene Strahlentests, insbesondere für 7xxx-Serie T73/T74/T79), Exfoliation Corrosion (exo, astm g34) {{.}}}

Zerstörungsfreie Tests (NDT):

Ultraschalltests: 100% Vollvolumen-, Mehrwinkel-, Hochsensitivitäts-Ultraschallinspektion des gesamten Rings . für dickwandige Teile. Dies ist die kritischste Methode zur Erkennung von internen Einschlüssen, Porosität, Risse, Getreidegrenzfehl (e . g ., AMS 2630 Klasse AA) .

Durchdringungsprüfung: Erkennt oberflächenversteifende Defekte auf allen bearbeiteten Oberflächen .

Wirbelstrahlungstests: Erkennt Oberflächen- und Nah-Oberflächenfehler wie Mikro-Cracks und Härte ohne Einheit .

Röntgenuntersuchungen (optional): Zur Wiedereinspektion interner Defekte in bestimmte kritische Bereiche oder zusätzliche Überprüfung .

Mikrostrukturanalyse: Metallographische Untersuchung zur Bewertung der Korngröße, der Kornflusskontinuität, des Grads der Rekristallisierung, der Niederschlagsmorphologie und -verteilung, der Korngrenzenstruktur, der Defekttypen und -größen usw. ., um die Einhaltung der metallurgischen Standards . zu gewährleisten

Oberflächenrauheitsmessung.

Standards und Zertifizierungen:

Entspricht den strengsten internationalen und branchenweitsten Standards wie AMS (Luft- und Raumfahrtmaterialspezifikationen), ASTM B247, ISO, EN, GB/T usw. .

Zertifizierungen des Qualitätsmanagementsystems: ISO 9001, AS9100 (Luft- und Raumfahrt), NADCAP (spezielle Prozesse wie Wärmebehandlung, NDT) .

Umfassende EN 10204 Typ 3 . 1 oder 3.2 Materialtestberichte werden bereitgestellt, und eine unabhängige Zertifizierung von Drittanbietern kann auf Kundenanfrage arrangiert werden.

10. Anwendungen und Entwurfsüberlegungen

Dickwandte Aluminiumgefälle mit großem Durchmesser sind das bevorzugte Material in extremen und kritischen Anwendungsfeldern aufgrund ihrer beispiellosen umfassenden Leistung und Zuverlässigkeit .

Primäre Anwendungsbereiche:

Luft- und Raumfahrt:

Flugzeugmotorhüllen: Wie Lüfterfälle, Kompressorfälle, Turbinenfälle, hohe Temperaturen, Hochgeschwindigkeitsrotation und Hochdruck .}

Große Fahrwerkstrukturringe: Vorbehaltlich massiver Auswirkungen und Müdigkeitslasten .

Raketen- und Raketenstrukturen: Interstage -Verbindungsringe, Motorschubrahmen, Leitlinien, die ultimative Stärke und leichte . erfordern

Raumstation und Satellitenkritische Strukturen: Ladenringe, Docking-Mechanismusringe .

Energieindustrie:

Kernkraftwerkkomponenten: Containment -Verbindungsringe, Druckbehälter -Hauptflansche, die extrem hohe Zuverlässigkeits- und Korrosionswiderstand erfordern .

Windkraftanlagen Hauptwelle Flansche und Turmverbindungsringe: Vorbehaltlich einer immensen Windlast und Ermüdungslast {.

Große Druckbehälter und Lagertankflansche: Für chemische, petrochemische, lng (verflüssige Erdgas) Lagerung und Transport, die Hochdrucklagerkapazität und kryogene Zähigkeit erfordert .

Ultrahohe Druckhochwasserstoffbrennstofftankringe: Extrem anspruchsvolle Anforderungen an Wasserstoffverspräche und Müdigkeitsleben .

Marine-Engineering:

Tiefsee-Tauchdruckrumpf Ringe verbinden Ringe: Vorbehaltlich extrem hoher externer Wasserdruck .

Kritische Supportringe für Offshore -Bohrplattformen: Erfordernde exzellente Meerwasserkorrosionsbeständigkeit und tragende Kapazität .

Große Schiffsstrukturringe: Wie Flugzeugträgerstörungen, Flugzeugträger -Fahrradkomponenten .

Militärfeld:

Große Artilleriepistolen und Turmrennen: Stand massiven Rückstoß und Auswirkungen .

Kritische Tragringe für schwere gepanzerte Fahrzeuge.

Raketenstartrohrringe.

High-End-schwere Maschinen:

Große Lagerrennen: Wie für Tunnelbohrungsmaschine Hauptlager .

Große Getriebelücken, Klingelgetriebe.

Designvorteile:

Ultimate Stärke-zu-Gewicht-Verhältnis: Erfüllen oder sogar übertreffen die Festigkeitsanforderungen von Stahl und gleichzeitig eine erhebliche Gewichtsreduzierung, was für die Verbesserung der Transporteffizienz und zur Verringerung des Energieverbrauchs von entscheidender Bedeutung ist .

Beispiellose Zuverlässigkeit und Sicherheit: Der Schmiedenprozess beseitigt Gussfehler vollständig in Kombination mit strenger Qualitätskontrolle und NDT, um die langfristige Sicherheit von Komponenten unter den schwersten Lasten und Umgebungen . zu gewährleisten

Hervorragende Schadenstoleranz: Hochfraktur -Zähigkeit und Widerstand gegen Müdigkeitsrissausbrüche ermöglichen es Komponenten, selbst mit geringfügigen Defekten sicher für einen Zeitraum zu arbeiten, was wertvolle Sicherheitsmargen bietet .

Überlegene Umweltanpassungsfähigkeit: Besonders Legierungen, die für kryogene (e {. g ., lng) und hochkorrosive (z. ., Marine) Umgebungen optimiert wurden, wobei die Leistung von Stahl . auftret

Dimensionsstabilität: Durch den restlichen Stressabbau sorgt die hohe dimensionale Genauigkeit großer Ringe während der präzisen Bearbeitung und des langfristigen Dienstes .

Entwurfsbeschränkungen und Herausforderungen:

Extrem hohe Kosten: Erfordert riesige Schmiedegeräte, komplexe Prozesskontrolle, teure Rohstoffe und strenge Qualitätsprüfung, was zu erheblichen Anfangskosten führt als andere Materialien und Herstellungsprozesse .

Langer Fertigungszyklus: Komplexe Schmiedens- und Wärmebehandlungsprozesse und langwierige Inspektionsverfahren führen zu verlängerten Fertigungszyklen .

Bearbeitungsschwierigkeit: Hochfeste Legierungen haben hohe Schnittkräfte und sind anfällig für Restspannungen, was extrem hohe Anforderungen an die Stromversorgung, Starrheit und Bearbeitungsstrategien für Werkzeugmaschinen auferlegt .

Schweißbarkeit: Die meisten Aluminiumlegierungen der ultrahohen Strecke (insbesondere 7xxx-Serien) haben eine schlechte herkömmliche Schweißbarkeit der Fusion und begrenzt die Verbindungsmethoden. Mechanische Verbindungen oder Solid-State-Joining-Techniken (e . g ., fsw) sind häufig erforderlich .

Hochtemperaturleistung: Aluminiumlegierungen stehen im Allgemeinen nicht gut hohen Temperaturen; Langzeitbetriebstemperaturen sind auf unter 120-150 Grad beschränkt, über dem die mechanischen Eigenschaften {. signifikant abgebaut werden.

Wirtschafts- und Nachhaltigkeitsüberlegungen:

Gesamtlebenszykluswert: Trotz hoher Erstinvestitionen bieten ihre ultrahöge Leistung, eine extrem lange Lebensdauer und die Gewichtsreduzierung, die zu Betriebskosteneinsparungen bei kritischen Anwendungen führen, erhebliche wirtschaftliche Vorteile gegenüber dem gesamten Lebenszyklus des Produkts .

Ressourceneffizienz: Das Schmieden reduziert als Nah-NET-Formprozess effektiv Rohstoffabfälle; Die hohe Rezyklierbarkeit von Aluminium entspricht auch den Prinzipien der Zirkularwirtschaft .

Umweltvorteile: Produktleichterung führt direkt zu einem verringerten Energieverbrauch und Kohlenstoffemissionen, was positiv zum Umweltschutz beiträgt .

Beliebte label: Dickem Aluminium aus großem Durchmesser, aus Aluminium geschmiedetem Ring, China großer Durchmesser dicker, ummauerter Aluminium -geschmiedetes Ringhersteller, Lieferanten, Fabrik, Fortgeschrittener Aluminium -Schmiedensrohr, Aluminiumstange, der gegen Oxidation resistent ist, Aluminium -Extrusion für Maschinen, Energie -Aluminium -Schmiedensrohr, Aluminium -Schmieden -Prototyp, Aluminiumstange, der gegen Abrieb resistent ist

Anfrage senden